Поиск продуктов

Меню выхода

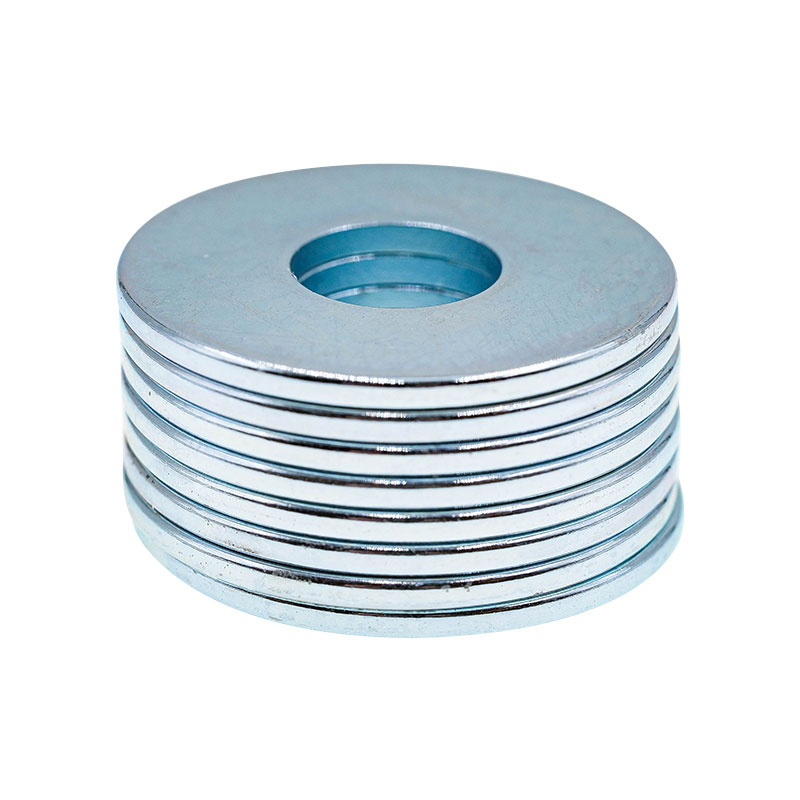

Кольцевые спеченные магниты NdFeB: подробное практическое руководство

1. Анализ определений: основное определение от состава до производительности

Кольцо спеченное NdFeB Магниты представляют собой кольцевые постоянные магниты, состоящие из неодима (Nd), железа (Fe) и бора (B) в качестве основных компонентов, дополненных редкоземельными элементами, такими как диспрозий (Dy), тербий (Tb) и ниобий (Nb), для оптимизации производительности и изготовленные с помощью «процесса спекания порошковой металлургии». Их основные характеристики можно определить по трем аспектам:

1.1 Состав и функции

Роль основных компонентов: неодим (25–35%) определяет верхний предел энергетического продукта; если содержание неодима менее 25%, энергетический продукт уменьшится на 10-15%. Железо (60-70%) образует магнитную матрицу; на каждые 0,1% снижения чистоты железа магнитная проницаемость может упасть на 2%. Бор (1–2%) образует соединение Nd₂Fe₁₄B — основную кристаллическую структуру, создающую сильный магнетизм. Недостаточное содержание бора (менее 1%) приведет к неполной кристаллической структуре и значительному ослаблению магнитных характеристик.

Регулирующие функции вспомогательных материалов: на каждый 1% увеличения содержания диспрозия (Dy) максимальная рабочая температура может быть увеличена на 8-10°C, но энергетический продукт уменьшится на 3%-5%, что требует баланса между термостойкостью и магнетизмом. Содержание ниобия (Nb) контролируется на уровне 0,5–1%, что позволяет уменьшить размер зерна от 50 мкм до менее 30 мкм, увеличивая прочность магнита на изгиб на 20–30% и снижая скорость разрушения при обработке.

1.2 Структурные преимущества и адаптивность

По сравнению с квадратными, цилиндрическими и другими формами основными преимуществами кольцевой конструкции являются:

Равномерное распределение магнитного поля: кольцевая закрытая конструкция может контролировать скорость утечки магнитного потока ниже 15%, в то время как скорость утечки магнитного потока квадратных магнитов того же размера составляет примерно 25%-30%. При радиальном намагничивании ошибка однородности магнитного поля во внутреннем отверстии кольца составляет ≤3%, что делает его пригодным для компонентов, требующих «окружающих магнитных полей», таких как роторы двигателей и катушки датчиков, что может снизить шум колебаний магнитного поля во время работы оборудования.

Простая установка: центральное сквозное отверстие можно закрепить непосредственно болтами или втулками вала без дополнительных кронштейнов. В двигателях БПЛА (при весе менее 50 г) это позволяет сэкономить более 30% установочного пространства. В то же время кольцевая конструкция воспринимает силу более равномерно, а ее сопротивление центробежной силе на 40 % выше, чем у цилиндрических магнитов в сценариях высокоскоростного вращения (например, в двигателях со скоростью 10 000 об/мин).

1.3 Основные показатели эффективности (стандарт IEC 60404-8-1)

| Индикатор эффективности | Определение | Типичный диапазон | Затронутые сценарии | Пример влияния отклонения |

| Энергетический продукт (BH)макс. | Индикатор сердечника для измерения напряженности магнитного поля | 28-52 МГОэ | Крутящий момент двигателя, чувствительность датчика | При уменьшении с 45МГОэ до 40МГОэ крутящий момент двигателя падает на 12 %. |

| Принудительная сила (HcB) | Способность противостоять размагничиванию | ≥800-2000 кА/м | Стабильность работы в условиях высоких температур | Если HcB меньше 1000 кА/м, скорость размагничивания превышает 15 % при 120°C. |

| Остаточная намагниченность (Br) | Остаточная магнитная индукция после намагничивания | 1,15-1,45 Т | Выходная мощность оборудования, зона действия магнитного поля | Уменьшение Br на 0,1T сокращает расстояние обнаружения датчика на 20 %. |

| Максимальная рабочая температура | Максимальная температура без необратимого размагничивания | 80–200°C (классификация N/M/H/SH/UH/EH) | Экологическая адаптивность, срок службы оборудования | Превышение температуры на 10°С увеличивает годовую скорость размагничивания на 5-8%. |

| Магнитная проницаемость (мк) | Индикатор проводимости магнитного поля | 1,05-1,15 мкм₀ (вакуумная проницаемость) | Скорость реакции магнитного поля | Уменьшение μ на 0,05 увеличивает задержку срабатывания датчика на 10 мс. |

2. Основные преимущества: почему они являются лучшим выбором во многих отраслях

Среди постоянных магнитных материалов, таких как ферриты и самарий-кобальт, кольцевые спеченные магниты NdFeB занимают более 30% доли рынка благодаря четырем незаменимым преимуществам:

2.1 Ведущий энергетический продукт: сильное магнитное поле небольшого размера

Если взять в качестве примера приводной двигатель нового энергетического автомобиля (требующий крутящего момента ≥300 Н·м), то для удовлетворения потребностей ферритовый магнит должен иметь диаметр 300 мм и толщину 50 мм и весить примерно 3,5 кг. Напротив, кольцевой магнит марки Н45 (энергия продукта 43-46МГОэ) диаметром 200 мм и толщиной 35 мм может соответствовать стандарту и весить всего 1,2 кг. Это уменьшает объем на 40 % и вес на 35 %, непосредственно снижая нагрузку на двигатель и увеличивая запас хода автомобиля на 15–20 % (рассчитывается из расчета 15 кВт·ч на 100 км; снижение веса на каждые 10 кг увеличивает запас хода на 2–3 км).

2.2 Настраиваемая стабильность температуры

Регулируя долю редкоземельных элементов, можно удовлетворить температурные требования для нескольких сценариев. Конкретные параметры и детали адаптации различных классов следующие:

Стандартные марки (N/M): Марка N имеет максимальную рабочую температуру 80°C, а марка M – 100°C. Они подходят для беспроводных зарядных устройств (рабочая температура 40–60°C) и небольшой бытовой техники (например, двигателей вентиляторов, температура ≤70°C). Эти сценарии предъявляют требования к устойчивости к низким температурам, а выбор стандартных марок может снизить затраты на 20–30%.

Высокотемпературные классы (H/SH/UH): Марка H имеет максимальную рабочую температуру 120 °C, марка SH — 150 °C, а марка UH — 180 °C. Марка SH имеет степень размагничивания ≤3% при непрерывной работе при температуре 150°С в течение 1000 часов, что делает ее пригодной для моторных отсеков автомобилей (температура 120-140°С) и датчиков промышленных печей (температура 150-160°С). Марка UH может удовлетворить требования к длительному использованию фотоэлектрических инверторных двигателей (высокотемпературная среда 160-170°C).

Сверхвысокотемпературный класс (EH): с максимальной рабочей температурой 200°C и степенью размагничивания ≤5% при 200°C он используется в специальном аэрокосмическом оборудовании (например, в двигателях спутниковой ориентации). Этот сценарий предъявляет чрезвычайно высокие требования к стабильности производительности. Хотя цена магнитов класса EH на 80–100% выше, чем у класса SH, они могут предотвратить выход из строя оборудования в экстремальных условиях.

2.3 Гибкая настройка направлений намагничивания

В соответствии со сценариями применения можно разработать несколько направлений намагничивания для удовлетворения различных требований к магнитному полю. Конкретные детали адаптации следующие:

Осевая намагниченность: Магнитное поле параллельно кольцевой оси, а напряженность осевого магнитного поля может достигать 80% поверхностного магнитного поля. Он подходит для динамиков наушников (требующих осевых магнитных полей для привода диафрагмы) и небольших двигателей постоянного тока (например, игрушечных двигателей мощностью ≤ 10 Вт). В этом сценарии предъявляются высокие требования к постоянству направления магнитного поля, а отклонение осевой намагниченности необходимо контролировать в пределах ±5°.

Радиальная намагниченность: Магнитное поле направлено вдоль радиального направления кольца, а ошибка однородности магнитного поля во внутреннем отверстии кольца составляет ≤3%. Это основной выбор для приводных двигателей транспортных средств на новой энергии (требующих радиальных магнитных полей для привода вращения ротора) и роторов ветряных турбин (диаметром 1-2 м, требующих однородных радиальных магнитных полей). Коэффициент использования магнитной энергии радиального намагничивания на 15-20% выше, чем у осевого намагничивания.

Многополюсное намагничивание: на поверхности формируется 8-32 полюса; чем больше полюсов, тем меньше флуктуация магнитного поля. Кольцевой магнит с 24-полюсной намагниченностью имеет погрешность колебаний магнитного поля ≤1%. Он используется в высокоточных серводвигателях (например, серводвигателях станков с ЧПУ с точностью позиционирования ± 0,001 мм), что может улучшить стабильность скорости двигателя и уменьшить колебания скорости от ± 5 об / мин до ± 1 об / мин.

2.4 Значительное преимущество экономической эффективности

В следующей таблице сравниваются характеристики и стоимость различных постоянных магнитных материалов:

| Тип постоянного магнитного материала | Ассортимент энергетических продуктов (MGOe) | Максимальная рабочая температура (°C) | Цена (юаней/кг) | Подходящие сценарии | Экономическое преимущество (по сравнению с самарием-кобальтом) |

| Спеченный NdFeB (N45) | 43-46 | 80 | 300-400 | Бытовая электроника, General Motors | 70%-80% |

| Спеченный NdFeB (SH45) | 40-43 | 150 | 500-600 | Автомобильные моторы, промышленное оборудование | 60%-70% |

| Самарий-кобальтовый магнит (SmCo2:17) | 25-30 | 250 | 15:00-18:00 | Сценарии сверхвысоких температур (например, в аэрокосмической отрасли) | - |

| Ферритовый магнит | 3-5 | 120 | 20-30 | Низкозатратные сценарии (например, уплотнители дверей холодильника) | Однако недостаточные магнитные характеристики |

Если взять в качестве примера градиентную катушку медицинского МРТ (требующую энергетического продукта 38-42MGOe и рабочую температуру 120°C), то использование спеченного NdFeB класса N42H стоит примерно 50 000 юаней за магниты одного устройства. Если использовать самарий-кобальтовые магниты той же производительности, стоимость составит 120 000–150 000 юаней. Спеченный NdFeB позволяет снизить стоимость оборудования на 60%, обеспечивая при этом требования однородности магнитного поля (погрешность ≤0,1%).

3. Производственный процесс: 10-ступенчатый усовершенствованный процесс управления

Восемьдесят процентов различий в характеристиках кольцевых спеченных магнитов NdFeB обусловлены контролем процесса. Полный производственный процесс состоит из 10 ключевых этапов, каждый из которых имеет строгие стандарты параметров, а отклонения в ключевых параметрах напрямую влияют на конечную производительность:

3.1 Предварительная обработка сырья (двойной контроль чистоты и точности)

Требования к чистоте: неодим ≥99,5% (при содержании кислорода более 0,05% образуются примесные фазы Nd₂O₃, снижающие энергетический продукт на 5%-8%), железо ≥99,8% (при содержании углерода более 0,03% после спекания появляются поры, снижающие механическую прочность на 10%), бор ≥99,9% (если содержание водорода превышает 0,01%, произойдет водородное охрупчивание, что сделает магнит склонным к растрескиванию). Общее количество примесей (кислорода, углерода, водорода) должно быть не более 0,1%.

Точность дозирования: используется автоматическая система взвешивания (точность 0,001 г) с погрешностью дозирования ≤0,01%. Например, доля неодима марки N45 должна контролироваться на уровне 31,5%±0,2%. Если доля неодима будет на 0,2% ниже, энергетический продукт уменьшится с 45MGOe до 42MGOe. При этом после замеса смесь необходимо перемешивать в атмосфере аргона в течение 30-60 минут для обеспечения однородности состава; недостаточное время смешивания приведет к локальным отклонениям состава и колебаниям производительности, превышающим 5%.

3.2 Вакуумная плавка (ключевое звено предотвращения окисления)

Оборудование и защита: Используется среднечастотная индукционная печь с температурой 1000-1200°С. Аргон высокой чистоты (чистота ≥99,999%, точка росы ≤-60°C) вводится в процессе плавки со скоростью потока 5-10 л/мин. Слишком низкая скорость потока приведет к окислению сплава, образуя на поверхности оксидный слой толщиной 2-3 мкм, который трудно удалить при последующем дроблении. Время плавления 1-2 часа; чрезмерное время плавления приведет к улетучению редкоземельных элементов (скорость улетучивания неодима составляет 0,5% в час), что повлияет на соотношение компонентов.

Обработка слитка: Слиток сплава после плавки необходимо измельчить в течение 24 часов (при понижении температуры ниже 200°С). Если оставить его на время более 48 часов, внутри слитка образуются крупные зерна (размером более 100 мкм), а энергетический продукт после последующего спекания уменьшится на 10-15%. Щековая дробилка используется для дробления слитка на частицы размером 5-10 мм; Слишком крупные частицы (более 10 мм) усложнят последующее тонкое измельчение, а слишком мелкие частицы (менее 5 мм) склонны к окислению.

3.3 Приготовление порошка (контроль размера частиц и морфологии)

Процесс дробления: сначала щековая дробилка используется для грубого дробления до 5-10 мм, а затем воздушная классификаторная мельница используется для тонкого измельчения до 3-5 мкм (погрешность размера частиц ≤0,5 мкм). На каждый 1 мкм отклонения размера частиц плотность магнита изменяется на 0,1 г/см³ (стандартная плотность 7,5-7,6 г/см³). Рабочее давление мельницы воздушного классификатора контролируется на уровне 0,6-0,8 МПа; слишком низкое давление приведет к неравномерному размеру частиц, а слишком высокое давление приведет к образованию слишком мелкого порошка (менее 2 мкм), что увеличивает риск агломерации при спекании.

Предотвращение окисления: Весь процесс тонкого измельчения проводится в атмосфере аргона (содержание кислорода ≤50 ppm). После сбора порошок необходимо немедленно запечатать и упаковать (степень вакуума ≤1×10⁻²Па). При воздействии воздуха в течение более 30 минут содержание кислорода в порошке возрастет до более чем 200 ppm, а после спекания внутри магнита появятся окислительные поры, что снизит коэрцитивную силу на 8–10%.

3.4 Формирование магнитного поля (ориентация магнитных доменов)

Оборудование и параметры: используется двунаправленная прессовая машина с осевым давлением 200-300 МПа (на каждые 50 МПа увеличения давления плотность неспеченного материала увеличивается на 0,2 г/см³) и радиальным магнитным полем 1,5-2,0 Тл (на каждые 0,2 Тл увеличения напряженности магнитного поля степень ориентации магнитного домена увеличивается на 5%), гарантируя, что направление легкого намагничивания магнитного порошка совмещено с направлением легкого намагничивания магнитного порошка. направление магнитного поля. Степень ориентации должна составлять ≥90%; в противном случае энергетический продукт снизится на 15-20%.

Конструкция пресс-формы: Пресс-форма изготовлена из цементированного карбида (с высокой износостойкостью и сроком службы более 100 000 раз). Конструкция позиционирования на внутренней стенке гарантирует, что погрешность круглости кольцевого необработанного корпуса составляет ≤0,1 мм, а погрешность высоты – ≤0,05 мм. Температура формы поддерживается на уровне 50-60°С; слишком низкая температура приведет к легкому растрескиванию неспеченного изделия, а слишком высокая температура приведет к выводу из строя смазку и повлияет на извлечение из формы.

3.5. Вакуумное спекание (уплотнение кристаллов).

Кривая спекания: необходимо строго соблюдать трехэтапный процесс нагрева: ① Низкотемпературный этап (200–400°C): выдержка в течение 2 часов для удаления смазки (например, стеарата цинка) из неспеченного тела, со скоростью нагрева 5°C/мин; чрезмерная скорость нагрева приведет к слишком быстрому испарению смазки, что приведет к появлению трещин в сыром корпусе. ② Высокотемпературный этап (1050–1120°C): выдержка в течение 4–6 часов для спекания частиц порошка в плотный кристалл; на каждый 1 час сокращения времени выдержки плотность магнита уменьшается на 0,1 г/см³. ③ Стадия охлаждения: Охладить до комнатной температуры со скоростью 5°C/мин; чрезмерная скорость охлаждения создаст внутреннее напряжение и приведет к поломке магнита.

Требование к степени вакуума: Степень вакуума в печи для спекания должна составлять ≥1×10⁻³Па. Недостаточная степень вакуума (например, 1×10⁻²Па) приведет к окислению на поверхности магнита, образуя оксидный слой толщиной 1–2 мкм, который необходимо удалить во время последующей обработки, что увеличивает отходы материала. Между тем, нестабильный уровень вакуума может вызвать колебания производительности более чем на 5% в разных партиях магнитов.

3.6 Лечение старения (оптимизация производительности)

Первичное старение: выдержите при 900°C в течение 2 часов для осаждения основной фазы Nd₂Fe₁₄B. Отклонение температуры на ±5°C приведет к изменению содержания основной фазы на 3-5%. После выдержки охладить до 600°С со скоростью 10°С/мин, чтобы избежать внутреннего напряжения от резких изменений температуры.

Вторичное старение: выдержите при 500–600°C в течение 4 часов для осаждения фаз, богатых редкоземельными элементами (например, Nd₃Fe₁₄B), которые распределяются вокруг основной фазы и улучшают коэрцитивную силу. Отклонение температуры на ±10°C приведет к изменению коэрцитивной силы на 100–200 кА/м. Выдержка менее 3 часов приводит к недостаточному улучшению коэрцитивной силы, а выдержка более 5 часов снижает энергетический продукт на 2-3%.

3.7 Обработка (точный контроль размеров)

Черновая обработка: используйте алмазный шлифовальный круг (120–150 меш), чтобы разрезать спеченную заготовку до почти чистых размеров (с припуском на обработку 0,1–0,2 мм). Контролируйте скорость резки 10-15 мм/мин; чрезмерная скорость приводит к повышению температуры режущей поверхности выше 100°C, что приводит к локальному размагничиванию. Отклонение глубины резания на 0,05 мм приводит к недостаточному припуску для последующей чистовой обработки, что влияет на точность размеров.

Финишная обработка: используйте шлифовальный станок с ЧПУ для шлифования внутреннего отверстия, внешнего круга и торцевой поверхности с помощью алмазного шлифовального круга (200-300 меш). Контролируйте скорость подачи шлифования на уровне 5–10 мкм за проход, чтобы обеспечить точность размеров: допуск на диаметр ± 0,02 мм, округлость ≤ 0,005 мм и шероховатость поверхности Ra ≤ 0,8 мкм. После шлифования очистите поверхность ультразвуковыми волнами (частота 40 кГц, 10–15 минут) с использованием нейтрального чистящего средства на водной основе (pH 7–8), чтобы удалить остатки шлифовального мусора, которые могут вызвать образование пузырей при последующей обработке поверхности. Для высокоточных магнитов серводвигателя (например, кольцевых магнитов диаметром 50 мм) послефинишный контроль с помощью лазерного измерителя диаметра обеспечивает отклонение наружного диаметра ≤0,003 мм, предотвращая неравномерные воздушные зазоры между ротором двигателя и статором, которые вызывают рабочий шум.

3.8 Обработка поверхности (защита от коррозии)

Параметры и сценарии применения различных процессов обработки поверхности должны быть точно согласованы со следующими конкретными деталями:

Цинкование (Zn): применяется кислотное цинкование с толщиной покрытия 5–10 мкм (локальное отклонение толщины ≤1 мкм). При пассивации после нанесения покрытия используется раствор хромата (pH 2–3) для повышения коррозионной стойкости. Испытание в нейтральном солевом тумане (5% раствор NaCl, 35°C) должно длиться ≥48 часов без красной ржавчины. Подходит для сухих сред (например, внутренние двигатели, датчики оргтехники) с низкой стоимостью (около 0,5 юаня за штуку), но срок службы составляет всего 1-2 года в средах с влажностью ≥80%.

Никель-медно-никелевое покрытие (Ni-Cu-Ni): используется трехслойное гальванопокрытие: нижний никель (3–5 мкм) для улучшения адгезии, средний медь (8–10 мкм) для повышения коррозионной стойкости и верхний никель (4–5 мкм) для повышенной поверхностной твердости (твердость ≥HV300) с общей толщиной 15–20 мкм. Испытание в солевом тумане длится ≥120 часов, подходит для влажной среды (например, двигатели водяных насосов, небольшое уличное оборудование) со сроком службы 3–5 лет. Контролировать плотность тока при гальванике (1-2А/дм² для нижнего никеля, 2-3А/дм² для средней меди, 1-1,5А/дм² для верхнего никеля); чрезмерная плотность тока приводит к образованию шероховатостей покрытий, влияя на внешний вид и коррозионную стойкость.

Эпоксидное покрытие: электростатическое напыление с толщиной покрытия 20–30 мкм (отклонение от однородности ≤2 мкм), отверждение при 120–150°C в течение 30–60 минут. Отвержденное покрытие имеет адгезию ≥5 МПа (испытание на поперечный разрез) и превосходную кислото-щелочную стойкость (отсутствие отслаивания и изменения цвета после 24-часового погружения в 5% раствор H₂SO₄ или 5% NaOH). Подходит для медицинского оборудования (например, градиентных катушек МРТ) и морского оборудования (например, судовых двигателей), с продолжительностью испытаний в солевом тумане ≥200 часов и сроком службы 5–8 лет. Однако покрытие имеет высокотемпературный предел (максимальная рабочая температура ≤150°С), при превышении которого происходит размягчение и отслаивание.

3.9 Намагничивание (Придание магнетизма)

Выбор оборудования: выберите специализированное оборудование в зависимости от направления намагничивания: намагничиватели с униполярной головкой (напряженность магнитного поля ≥2,5 Тл) для осевого намагничивания, многополюсные кольцевые намагничивающие приспособления (напряженность магнитного поля ≥3,0 Тл) для радиального намагничивания и специальные многополюсные катушки намагничивания (8-32 полюса) с витками, регулируемыми в соответствии с количеством полюсов (например, 16-полюсные катушки имеют вдвое больше витков, чем 8-полюсные катушки).

Параметры намагничивания: Ток намагничивания должен в 3-5 раз превышать коэрцитивную силу магнита. Например, магниты марки SH с HcB=1200кА/м требуют тока намагничивания 3600-6000кА/м для обеспечения насыщенного намагничивания (ненасыщение снижает энергетический продукт на 10-15%). Контролируйте время намагничивания 0,1-0,5 секунды (импульсное намагничивание); чрезмерное время приводит к нагреву змеевика, что влияет на срок службы оборудования. При этом точно расположите магнит в центре намагничивающего приспособления; отклонение позиционирования, превышающее 0,5 мм, вызывает смещение направления магнитного поля, что влияет на производительность приложения (например, отклонение намагничивания роторов двигателей вызывает колебания скорости).

Проверка после намагничивания: после намагничивания с помощью гауссметра измерьте силу поверхностного магнитного поля в 5 равномерно распределенных точках магнита (сверху, снизу, слева, справа от внешнего круга и в центре торцевой поверхности). Отклонение должно составлять ≤5%; в противном случае отрегулируйте параметры намагничивания или расположение, чтобы обеспечить однородность магнитных полей.

3.10 Комплексная проверка (контроль производительности и качества)

Испытание магнитных характеристик: используйте тестер материалов с постоянными магнитами (например, модель NIM-2000, точность ±0,5%) для проверки BHmax, HcB, Br и других параметров с использованием метода кривой размагничивания. Случайным образом отбирайте 3-5 штук из партии; если одна деталь окажется неудачной, увеличьте размер выборки вдвое. Если сбои сохраняются, вся партия отбраковывается. Перед испытанием выдержите магнит при температуре 25°C±2°C в течение 2 часов (отклонения температуры влияют на результаты: Br снижается на 0,1% при увеличении на 1°C).

Проверка размеров и внешнего вида: используйте координатно-измерительную машину (точность ±0,001 мм) для проверки размеров с частотой выборки ≥10%, включая внешний диаметр, внутренний диаметр, толщину, округлость и соосность (соосность между внутренним отверстием и внешним кругом ≤0,01 мм). Дефектная продукция маркируется отдельно и не попадает в последующие процессы. Используйте систему визуального контроля (разрешение ≥2 миллионов пикселей) для проверки внешнего вида с целью выявления царапин на поверхности (справедливо, если глубина ≤0,1 мм и длина ≤2 мм), отслаивания покрытия (справедливо, если площадь ≤0,5 мм²) и трещин (любая видимая трещина отвергается). Уровень дефектов внешнего вида должен контролироваться ниже 0,3%.

Испытание надежности: проводить ежеквартальные испытания надежности, включая испытания на стабильность при высоких температурах (выдержка при максимальной рабочей температуре в течение 1000 часов, с затуханием магнитных характеристик ≤5% для квалификации), испытания на стабильность при низких температурах (выдержка при -40°C в течение 100 часов, с затуханием характеристик ≤2% для квалификации) и испытания на вибрацию (вибрация развертки 10–2000 Гц с ускорением 10g, без трещин и работоспособности). затухание ≤3% для квалификации) для обеспечения долгосрочной надежности.

4. Типичные сценарии применения: основные адаптационные решения для шести отраслей

Применение кольцевых спеченных магнитов NdFeB охватывает множество областей. Ниже приведены подробные параметры и эффекты адаптационных решений для каждой отрасли:

| Сценарий применения | Требования к основным параметрам производительности | Метод обработки поверхности | Ключевые эффекты |

| Приводной двигатель транспортного средства на новой энергии | Энергопродукт 45-48МГОэ (Н45-Н48), 150°С (марка Ш), радиальная намагниченность (8-16 полюсов), наружный диаметр 180-250мм | Никель-медно-никелевое покрытие (15-20 мкм) | Мощность двигателя 200кВт, скорость 18000об/мин, эффективность преобразования энергии 97% |

| Промышленный серводвигатель | Энергетическое изделие 48-50MGOe (N48-N50), 180°C (класс UH), многополюсная намагниченность (24-32 полюса), круглость ≤0,003 мм | Эпоксидное покрытие (20-30 мкм) | Точность позиционирования ± 0,001 мм, подходит для прецизионной обработки на станках с ЧПУ. |

| Беспроводное зарядное устройство | Энергетическое изделие 33-36МГОэ (Н35), 100°С (марка М), осевое намагничивание, наружный диаметр 20-30мм. | Цинкование (5-10 мкм) | Эффективность зарядки 15 Вт, отклонение выравнивания ≤2 мм |

| Медицинская градиентная катушка МРТ | Энергетический продукт 38-42MGOe (N42), 120°C (класс H), осевая намагниченность, погрешность однородности ≤0,05% | Кислотощелочестойкое эпоксидное покрытие | Разрешение изображения 0,5 мм, четко показывает небольшие поражения головного мозга. |

| Ротор ветряной турбины | Энергетическое изделие 38-40МГОэ (Н40), 150°С (марка Ш), радиальное намагничивание, наружный диаметр 1000-1500мм. | Эпоксидное композитное покрытие никель-медь-никель | Годовая выработка электроэнергии увеличилась на 10%, частота отказов ≤0,5 раз в год. |

| Инверторный компрессор кондиционера | Энергетическое изделие 38-42МГОэ (Н42), 100°С (марка М), радиальное намагничивание, внутренний диаметр 30-40мм. | Цинкование (8-12 мкм) | Потребление энергии снижено на 30%, шум ≤40 дБ, скорость охлаждения увеличена на 20% |

5. Руководство по выбору: четырехэтапное точное согласование спроса

Неправильный выбор может привести к потере производительности или выходу оборудования из строя. Ниже приводится процесс научного отбора:

5.1 Шаг 1: Уточните требования к основным параметрам

Определение магнитных параметров: рассчитайте требуемую энергетическую продукцию на основе требований к мощности и производительности оборудования. Например:

Малые двигатели постоянного тока (мощность ≤100 Вт, крутящий момент ≤1 Н·м): энергетический продукт 28–36MGOe (N30–N35) для удовлетворения основных потребностей в электроэнергии по низкой цене.

Приводные двигатели среднего размера (мощность 100–10 кВт, крутящий момент 1–10 Н·м): энергетический продукт 38–48MGOe (N40–N48), обеспечивающий баланс производительности и стоимости, подходит для оборудования промышленной автоматизации.

Крупномощное оборудование (мощность ≥10 кВт, крутящий момент ≥10 Н·м): Энергетический продукт 50-52MGOe (N50-N52) для обеспечения высокого выходного крутящего момента, подходит для транспортных средств на новой энергии, ветряных турбин и других сценариев.

Подтверждение размеров: укажите внешний диаметр (D), внутренний диаметр (d), толщину (H) и требования к допускам кольцевого магнита. Рассчитайте вес по формуле «Объем = π×(D²-d²)×H/4» и отрегулируйте размеры в зависимости от ограничений по весу оборудования (например, для магнитов двигателя БПЛА требуется вес ≤50 г). При этом укажите геометрические допуски, такие как круглость (≤0,005 мм для высокой точности, ≤0,01 мм для стандартной точности) и соосность (≤0,01 мм), чтобы не влиять на сборку и применение.

Выбор направления намагничивания: Определите на основе требований к магнитному полю оборудования: радиальная намагниченность для роторов двигателей (требуются окружающие магнитные поля), осевая намагниченность для динамиков и датчиков (требуются однонаправленные магнитные поля) и многополюсная намагниченность для высокоточных серводвигателей (требуются многополюсные магнитные поля), с количеством полюсов, регулируемым в соответствии с требованиями скорости (более высокая скорость требует большего количества полюсов, например, 16–24 полюса для двигателей со скоростью 10 000 об/мин).

5.2 Шаг 2. Оценка условий операционной среды

Температурная среда: Измерьте максимальную температуру и диапазон температурных колебаний рабочей среды оборудования, чтобы выбрать соответствующий класс:

Низкотемпературная среда (-40–0°C, например, оборудование холодовой цепи): достаточно стандартных марок N/M (максимальная рабочая температура 80–100°C, стабильные характеристики при низких температурах), без необходимости использования высокотемпературных марок для снижения затрат.

Среда с нормальной температурой (0–80°C, например, внутренние двигатели, бытовая электроника): достаточны классы N/M; для сценариев с кратковременными колебаниями температуры (например, плохой отвод тепла летом) выберите класс H (120°C), чтобы зарезервировать запас прочности.

Среды с высокими температурами (80–150°C, например, моторные отсеки автомобилей, промышленные печи): класс SH (150°C) является основным выбором; для длительной эксплуатации при температуре около 150°C выберите класс UH (180°C), чтобы избежать термического размагничивания.

Среды со сверхвысокими температурами (150–200 °C, например, в аэрокосмическом оборудовании): класс EH (200 °C) — единственный вариант, обеспечивающий стабильную работу при экстремальных температурах.

Коррозия и влажность окружающей среды: выберите обработку поверхности в зависимости от коррозионной активности окружающей среды:

Сухие и чистые помещения (офисное оборудование, бытовая техника): достаточно цинкования, низкая стоимость и базовая защита.

Влажная среда (водяные насосы, кондиционеры, наружное оборудование): никель-медно-никелевое покрытие для более высокой коррозионной стойкости, подходит для сред с влажностью ≤90%.

Кислотно-щелочные агрессивные среды (медицинское оборудование, химическое оборудование, морская среда): Эпоксидное покрытие устойчиво к кислотно-щелочной среде и солевому туману, подходит для сложных агрессивных сред.

Вибрация и ударная среда. Сценарии с высокой вибрацией (строительная техника, двигатели автомобильных шасси, виброускорение 5–10g) требуют магнитов с более высокой механической прочностью, например магнитов с добавлением ниобия (прочность на изгиб ≥200 МПа, ударная вязкость ≥5 кДж/м²). Между тем, во время установки добавьте эластичные буферные прокладки (силиконовые прокладки толщиной 1–3 мм), чтобы уменьшить повреждение магнита от вибрации; в сценариях с низким уровнем вибрации (внутренние двигатели, датчики, виброускорение ≤5g) можно использовать магниты со стандартной механической прочностью.

5.3 Шаг 3: Сбалансируйте производительность и стоимость

Избегайте чрезмерного выбора: выбирайте подходящую оценку, исходя из реальных потребностей, не гонясь слепо за высокими оценками. Например, для двигателей бытовых вентиляторов (мощность 50 Вт, крутящий момент 0,5 Н·м) требуется только класс N35 (энергетический продукт 33-36MGOe); Выбор марки N52 (энергетический продукт 50-52MGOe) увеличивает затраты на 200%, но повышает производительность (скорость двигателя, силу ветра) менее чем на 5%, что приводит к потере затрат. Аналогичным образом, обычные датчики (расстояние обнаружения 5 мм) соответствуют стандартам класса N30 (энергетический продукт 28-30MGOe), не требуя более высоких классов.

Оптимизация затрат на массовые закупки: при объемах закупок ≥1000 штук согласовывайте с поставщиками индивидуальные параметры компонентов, чтобы снизить затраты и одновременно удовлетворить требования к производительности. Например, завод промышленного оборудования, закупивший кольцевые магниты для двигателей сборочной линии (требующая энергии 40-42MGOe, максимальная рабочая температура 120°C), снизил содержание диспрозия с 2% до 1,5%, обеспечив HcB ≥1000 кА/м, одновременно снизив затраты на закупки на 15% на килограмм и сэкономив около 80 000 юаней на ежегодных затратах на закупки. Между тем, при оптовых закупках можно договориться о более коротких циклах доставки (со стандартных 15 дней до 7-10 дней), чтобы избежать задержек производства из-за дефицита.

Корректировка затрат посредством оптимизации размеров: оптимизируйте размеры магнита, чтобы снизить затраты, не влияя на сборку оборудования. Например, уменьшение толщины кольцевого магнита с 5 мм до 4,8 мм (что соответствует требованию монтажного зазора 0,2 мм) снижает вес одной детали на 4%. При ежегодной закупке 100 000 штук это снижает потребление сырья примерно на 200 кг и ежегодные затраты примерно на 60 000 юаней. Кроме того, производство магнитов стандартного размера (например, внешним диаметром 50 мм, 60 мм) обходится на 10–15 % дешевле, чем производство магнитов нестандартных размеров (например, внешнего диаметра 52,3 мм), поскольку для нестандартных размеров требуются специальные формы, что увеличивает затраты на пресс-формы и снижает эффективность производства.

5.4 Шаг 4. Проверка квалификации поставщика

Проверка сертификации системы: отдайте приоритет поставщикам, имеющим сертификацию системы управления качеством ISO 9001, чтобы обеспечить четкие процессы контроля качества (например, проверка сырья, проверка в процессе производства, 100% проверка конечного продукта). Для автомобильных применений (например, приводные двигатели, датчики системы рулевого управления) подтвердите, что поставщики имеют сертификат системы управления качеством автомобильной промышленности IATF 16949, который налагает более строгие требования к единообразию и отслеживаемости продукции (например, сохранение записей о закупках сырья, записей о производственных параметрах и отчетов об инспекциях для каждой партии в течение не менее 3 лет). Для магнитов, используемых в медицинском оборудовании (например, диагностических инструментах, терапевтических устройствах), поставщики должны пройти сертификацию системы управления качеством медицинского оборудования ISO 13485, чтобы гарантировать соответствие стандартам гигиены и безопасности в сфере здравоохранения.

Оценка возможностей тестирования: Требовать от поставщиков предоставления списка испытательного оборудования и ежегодных отчетов о калибровке. Оборудование для испытаний сердечника (например, тестеры материалов с постоянными магнитами, координатно-измерительные машины) должно быть откалибровано признанными на национальном уровне метрологическими учреждениями, причем отчеты о калибровке действительны в течение ≤1 года. Кроме того, поставщики должны выдавать «отчеты о заводских проверках» для каждой партии, включая ключевые данные, такие как магнитные свойства (измеренные значения BHmax, HcB, Br), отклонения размеров, толщина обработки поверхности и результаты испытаний в солевом тумане. Для сценариев с высоким спросом (например, аэрокосмическое оборудование) запросите отчеты об инспекциях третьих лиц (выпущенные лабораториями с аккредитацией CNAS), чтобы обеспечить объективность результатов испытаний.

Опыт производства и проверка мощности: отдавайте предпочтение поставщикам с опытом работы ≥5 лет и годовой производственной мощностью ≥500 тонн. Такие предприятия, как правило, обладают развитыми возможностями управления технологическими процессами (например, прецизионным контролем размера частиц порошка, стабильностью температуры спекания), что снижает риск отклонений в характеристиках продукта из-за колебаний производства (например, отклонение энергетического продукта между партиями ≤3%). При этом изучите клиентскую базу поставщика; Если они обслуживали клиентов в отраслях, аналогичных вашей (например, поставляли продукцию для производителей двигателей транспортных средств на новых источниках энергии или заводов медицинского оборудования), они с большей вероятностью поймут потребности отрасли и снизят затраты на связь. Кроме того, подтвердите аварийные производственные мощности поставщика (например, возможность ежемесячного расширения производства для срочных заказов), чтобы избежать задержек доставки из-за недостаточной мощности.

6. Меры предосторожности при использовании: снижение рисков жизненного цикла

Для кольцевых спеченных магнитов NdFeB требуется стандартизированная работа во время транспортировки, установки, использования, технического обслуживания и утилизации, чтобы избежать снижения производительности, несчастных случаев или сбоев оборудования. Конкретные требования заключаются в следующем:

6.1 Транспортировка: предотвращение столкновений и антимагнитных помех

Защита упаковки: используется многослойная упаковочная структура в виде «деревянного поддона из пенопласта». Каждый магнит упакован в отдельный пенопластовый короб (толщина ≥5 мм) с зазором ≤1 мм внутри пенопластового короба для предотвращения трения между магнитом и пеной из-за вибраций при транспортировке. При упаковке нескольких магнитов поместите магнитные изоляционные пластины (например, железные листы толщиной 0,5 мм) между соседними магнитами, чтобы предотвратить столкновения, вызванные сильным магнитным притяжением (один магнит класса N45 с внешним диаметром 200 мм имеет силу притяжения более 500 кг, и столкновения могут легко вызвать сколы кромок). Деревянные поддоны должны быть влагонепроницаемыми (покрыты водостойкой краской), чтобы предотвратить магнитную ржавчину, вызванную проникновением дождевой воды во время транспортировки.

Контроль окружающей среды при транспортировке: Транспортные средства должны быть оборудованы регистраторами температуры и влажности, чтобы гарантировать, что температура транспортировки не превышает 40°C, а влажность не превышает 60%. Избегайте транспортировки в экстремальных условиях, таких как воздействие высоких температур (например, температура в салоне автомобиля летом превышает 60°C) или сильный дождь. При этом избегайте маршрутов, проходящих через зоны с сильным магнитным полем (например, вблизи крупных подстанций или электромагнитных кранов). Если прохождение через такие зоны неизбежно, добавьте магнитный экран (например, пластину из пермаллоя толщиной ≥1 мм) снаружи упаковки, чтобы уменьшить воздействие внешних магнитных полей на магниты (напряженность внешнего магнитного поля, превышающая 0,5 Тл, может вызвать частичное размагничивание магнитов).

Нормы погрузки и разгрузки: Для погрузки и разгрузки используйте вилочные погрузчики или краны (выбираются в зависимости от веса упаковки; ручная обработка разрешена для отдельных коробок весом ≤50 кг). Не перетаскивайте пакеты напрямую. При обращении с отдельными магнитами используйте специальные приспособления (например, латунные приспособления с резиновыми противоскользящими слоями); не прикасайтесь непосредственно к магнитам руками (особенно к магнитам большого размера, которые обладают сильным притяжением и могут легко привести к защемлению рук). Соблюдайте расстояние ≥10 см между магнитами и другими металлическими компонентами (например, зубьями вилочного погрузчика) во время погрузки и разгрузки, чтобы избежать столкновений, вызванных притяжением.

6.2 Установка: точное позиционирование и стандартизированная работа

Выбор и использование инструментов: Инструменты для установки должны быть изготовлены из немагнитных материалов, таких как латунные ключи (выбранные в зависимости от характеристик болтов), пластиковые отвертки и керамические приспособления. Не используйте инструменты из углеродистой стали (например, обычные гаечные ключи, плоскогубцы), так как инструменты из углеродистой стали сильно притягиваются магнитами. Внезапное притяжение может привести к столкновению инструментов с магнитами (что приведет к появлению царапин или трещин на поверхности), а железные опилки на поверхности инструмента прилипнут к магнитам, образуя «локальные магнитные короткие замыкания» (приводящие к неравномерному распределению магнитного поля, например, к увеличению колебаний крутящего момента двигателя на 10%). Если при установке требуется временная фиксация магнитов, используйте немагнитную ленту (например, полиимидную ленту); не используйте прозрачную ленту (которая легко оставляет остатки клея, влияющие на качество последующего покрытия).

Контроль монтажного зазора и соосности: оставьте установочные зазоры в соответствии с требованиями конструкции оборудования. Например, воздушный зазор между ротором и статором двигателя обычно составляет 0,2–0,5 мм. Используйте щупы (точность 0,01 мм) для проверки зазора во время установки, обеспечивая равномерные зазоры по окружности (отклонение ≤0,05 мм). Чрезмерно малые зазоры вызовут «трение» (трение между ротором и статором) во время работы двигателя, что приведет к износу покрытия поверхности магнита и высыпанию магнитного порошка. Чрезмерно большие зазоры увеличивают скорость утечки магнитного потока (увеличение зазора на 0,1 мм увеличивает скорость утечки на 5%), что приводит к снижению выходной мощности двигателя. При этом убедитесь, что соосность между магнитом и монтажным валом составляет ≤0,01 мм, что можно определить с помощью циферблатного индикатора (точность 0,001 мм). Чрезмерное отклонение соосности приведет к несбалансированной центробежной силе при вращении магнита на высоких скоростях, что приведет к вибрации оборудования (виброускорение, превышающее 5g, может привести к ослаблению магнита).

Последовательность сборки и защита нескольких магнитов. Если необходимо собрать несколько кольцевых магнитов коаксиально (например, ротор двигателя, состоящий из 6 магнитов), определите последовательность сборки на основе принципа «гетерополярного притяжения». Сначала закрепите первый магнит на монтажном основании с помощью установочных штифтов, затем сдвиньте второй магнит в осевом направлении с помощью специального приспособления с магнитной изоляцией (например, пластикового нажимного блока). Избегайте прямого контакта рук, чтобы предотвратить защемление пальцев между двумя магнитами. После установки каждого магнита используйте гауссметр для определения напряженности поверхностного магнитного поля, чтобы обеспечить правильное направление магнитного поля (обратная установка приведет к взаимному подавлению всей магнитной цепи, препятствуя нормальной работе оборудования). После завершения всех сборок установите стопорные кольца (например, кольца из нержавеющей стали толщиной ≥3 мм) на обоих концах магнитов, чтобы предотвратить осевое перемещение магнитов во время работы оборудования.

6.3 Использование: мониторинг в реальном времени и предотвращение перегрузки

Мониторинг температуры в реальном времени: установите датчики температуры (например, платиновые датчики сопротивления PT100 с точностью ±0,1°C) рядом с магнитами, чтобы контролировать рабочую температуру в режиме реального времени. Данные о температуре должны быть подключены к системе управления оборудованием. Когда температура достигает 90 % от максимальной рабочей температуры (например, установите температуру сигнализации на 135 °C для магнитов класса SH с максимальной рабочей температурой 150 °C), активируйте сигнал тревоги и уменьшите нагрузку оборудования (например, уменьшите скорость двигателя с 18 000 об/мин до 15 000 об/мин), чтобы предотвратить необратимое размагничивание, вызванное постоянным повышением температуры. Для небольшого оборудования, на которое невозможно установить датчики (например, микродатчики), регулярно измеряйте температуру поверхности магнита с помощью инфракрасного термометра (точность ±1°C). Частота обнаружения определяется в зависимости от интенсивности использования (например, для непрерывно работающего оборудования требуется обнаружение каждые 2 часа).

Контроль нагрузки и ненормальное обращение: установите верхний предел нагрузки оборудования на основе номинальных рабочих параметров магнитов; не допускайте работы с перегрузкой. Например, для кольцевого магнита класса N45, поддерживающего промышленный двигатель (номинальный крутящий момент 10 Н·м), нагрузка оборудования должна контролироваться на уровне ≤9 Н·м (с запасом прочности 10 %). Длительная работа с перегрузкой при 11 Н·м приведет к увеличению потерь в меди и железе двигателя, что еще больше увеличит температуру магнита (увеличение на 8–10°C на каждые 10 % перегрузки). В то же время магниты будут нести большую электромагнитную силу, что может вызвать микротрещины внутри (распространение трещин приведет к снижению энергетического продукта на 10–15%). При возникновении отклонений в работе оборудования (например, внезапное падение скорости, повышенный шум) немедленно остановите машину, чтобы проверить, не размагничиваются ли магниты, не ослаблены ли они и не повреждены ли они, чтобы избежать расширения неисправности.

Защита от магнитных помех: избегайте размещения магнитов рядом с источниками сильных магнитных полей (например, аппаратами электромагнитной сварки, большими электромагнитами), поскольку сильные магнитные поля могут вызвать обратное намагничивание магнитов (степень размагничивания превышает 30%). Если оборудование необходимо использовать в среде с электромагнитными помехами (например, заводские цеха с несколькими преобразователями частоты), выполните магнитное экранирование компонентов, где расположены магниты (например, установите экран из пермаллоя толщиной ≥2 мм). Сопротивление заземления экрана должно быть ≤4 Ом, чтобы эффективно поглощать внешние электромагнитные помехи и предотвращать влияние флуктуаций магнитного поля на точность оборудования (например, погрешность обнаружения датчика увеличивается с ±0,1 мм до ±0,5 мм).

6.4 Техническое обслуживание и утилизация: регулярный осмотр и защита окружающей среды

План регулярного обслуживания: Разработайте квартальные и годовые планы обслуживания. Ежеквартальное техническое обслуживание включает в себя: очистку поверхности магнита (протирание безворсовой тканью, смоченной в спирте для удаления пыли и масла, чтобы предотвратить влияние загрязнений на распределение магнитного поля), осмотр покрытия поверхности (проверку на наличие отслаивания и ржавчины; при обнаружении небольшой ржавчины аккуратно отполировать мелкой наждачной бумагой (≥800 меш) и нанести антикоррозийную краску), а также проверку монтажных креплений (например, проверить исправность болтов и стопорные кольца ослаблены; затягивайте их своевременно в соответствии с расчетными требованиями к моменту затяжки, например, 25 Н·м для болтов M8). Ежегодное техническое обслуживание включает в себя: отбор проб и проверку магнитных свойств (отбор 5% оборудования из партии, разборку и проверку параметров магнитов BHmax и Br; если затухание превышает 5%, провести проверку партии) и замену устаревших компонентов (например, магнитные экраны и буферные прокладки необходимо заменять через 3 года использования).

Характеристики утилизации: Спеченные магниты NdFeB с кольцом являются опасными отходами, содержащими редкоземельные элементы, и утилизировать их должны предприятия, имеющие «Разрешение на работу с опасными отходами»; не выбрасывайте их случайно и не смешивайте с бытовыми отходами. Перед утилизацией размагничивайте магниты с помощью специального оборудования для размагничивания (применяя обратное магнитное поле для уменьшения магнитных свойств до уровня менее 1 % от исходного значения), чтобы избежать несчастных случаев, вызванных сильным притяжением отработанных магнитов (например, столкновений, вызванных притяжением металлических компонентов во время переработки). Магниты с ценностью для вторичной переработки (например, отсутствие трещин и ржавчины, затухание магнитных характеристик ≤10%) могут быть переданы профессиональным предприятиям по переработке отходов для извлечения редкоземельных элементов (например, неодима, диспрозия), а восстановленные редкоземельные элементы могут быть повторно использованы в производстве новых магнитов для повторной переработки ресурсов. Магниты, не имеющие перерабатываемой ценности, должны пройти безвредную обработку (например, высокотемпературное окисление, превращающее железо и редкоземельные элементы в стабильные оксиды в среде 800-1000°С). Данные об обработке должны быть записаны и заархивированы (срок хранения ≥5 лет) для проверки отделами по охране окружающей среды.

7. Часто задаваемые вопросы (FAQ)

При выборе, использовании и обслуживании кольцевых спеченных магнитов NdFeB специалисты отрасли часто сталкиваются с различными практическими вопросами. Ниже приведены 8 часто задаваемых вопросов и профессиональные ответы:

7.1 После использования магнита в течение определенного периода времени напряженность магнитного поля уменьшается. Как определить, обратимое это размагничивание или необратимое?

Первоначально это можно определить с помощью «метода восстановления температуры»: поместите магнит в среду с нормальной температурой 25°C±2°C на 24 часа, затем с помощью гауссметра измерьте силу поверхностного магнитного поля. Если прочность восстанавливается более чем на 50 % по сравнению с состоянием до охлаждения и может быть восстановлена до более чем 90 % исходных характеристик после перемагничивания, то это обратимое размагничивание (в основном вызванное кратковременным перегревом или слабым вмешательством внешнего магнитного поля). Если после выдерживания при комнатной температуре значительного восстановления прочности не происходит или производительность после перемагничивания все еще ниже 80 % от исходного значения, это необратимое размагничивание (в основном вызванное длительным перегревом, сильными обратными магнитными полями, внутренними трещинами или ржавчиной). Например, у магнита класса SH (максимальная рабочая температура 150°C), используемого в двигателе, напряженность магнитного поля снижается на 20% после работы при температуре 160°C в течение 2 часов. После выдерживания при комнатной температуре прочность восстанавливается на 12 %, а после перемагничивания — до 95 % от исходного значения, что представляет собой обратимое размагничивание. Если он работает при температуре 180°С в течение 10 часов, то напряженность магнитного поля уменьшается на 40%, без восстановления после выдерживания при комнатной температуре, а после перемагничивания, то есть необратимого размагничивания, восстанавливается только 60% исходного значения.

7.2 Как с помощью простого метода определить правильность направления намагничивания кольцевого магнита?

Можно использовать «метод позиционирования компаса» или «метод распределения железного порошка»: ① Метод позиционирования компаса: поднесите компас близко к внешней поверхности магнита и медленно вращайте магнит. Если стрелка компаса всегда соответствует радиальному направлению магнита (указывая на северный или южный полюс магнита), она намагничена радиально. Если игла всегда соответствует осевому направлению магнита (направлена к торцевой поверхности магнита), она намагничена в осевом направлении. Если игла в разных положениях направлена в разные стороны (например, игла отклоняется на 90° при каждом повороте на 45°), она намагничена многополюсно, а количество полюсов соответствует числу отклонений иглы (например, 8 отклонений на полный оборот указывают на 8-полюсное намагничивание). ② Метод распределения железного порошка: Равномерно рассыпьте мелкий железный порошок (размер частиц 100-200 меш) на поверхность магнита и осторожно постучите по магниту. Если железный порошок расположен в радиальном направлении (образуя радиальные линии от внутреннего отверстия к внешнему кругу), он намагничивается радиально. Если он расположен в осевом направлении (образуя параллельные линии от верхнего торца к нижнему торцу), он намагничивается в осевом направлении. При многополюсном намагничивании железный порошок образует плотные маленькие линии в разных полярных областях, причем направление линий меняется в зависимости от полярности.

7.3 Если на поверхности кольцевого магнита есть царапины или небольшая ржавчина, повлияет ли это на работу?

Судить об этом необходимо исходя из степени повреждения и местоположения: ① Если глубина царапины составляет ≤1/3 толщины покрытия (например, толщина цинкового покрытия 8 мкм, глубина царапины ≤2,5 мкм) и она расположена в нерабочей зоне (например, на торце магнита, который не участвует в выводе магнитного поля), просто отполируйте ее мелкой наждачной бумагой (≥800 меш), чтобы удалить заусенцы и очистить. с алкоголем; производительность не пострадает. Если царапина расположена в рабочей зоне (например, на внешней поверхности напротив статора двигателя), даже если ее глубина небольшая, это может привести к неравномерному распределению магнитного поля (локальная напряженность магнитного поля снижается на 5–8%). Вопрос о замене зависит от требований оборудования к однородности магнитного поля (например, высокоточные серводвигатели требуют замены, а обычные двигатели вентиляторов можно продолжать использовать). ② Если на поверхности (площадь ≤1 мм²) имеется точечная ржавчина, не проникшая в основание (при соскабливании с помощью лезвия порошок ржавчины не осыпается), сначала отполируйте ржавчину мелкой наждачной бумагой, затем нанесите слой антикоррозийной краски (например, эпоксидной антикоррозийной краски толщиной 5-10 мкм); его можно продолжать использовать после высыхания. Если площадь ржавчины превышает 5% или появляются отслаивающиеся слои ржавчины (после соскабливания видны повреждения подложки), местная коэрцитивная сила снизится (HcB в проржавевшем участке может уменьшиться на 100-200кА/м), а длительное использование может привести к общему размагничиванию; магнит необходимо заменить.

7.4 Из-за ограниченного пространства в небольшом оборудовании можно ли разрезать кольцевые магниты большого размера на меньшие для использования?

Саморезка не рекомендуется; Требуется индивидуальная обработка профессиональными поставщиками. Саморезка сопряжена с тремя основными проблемами: ① Разрушение магнитной доменной структуры: магнитные домены спеченного NdFeB расположены неравномерно. Резка обычными инструментами (например, угловыми шлифовальными машинками, ножовками) вызовет сильную вибрацию и высокие температуры (локальные температуры превышают 200°C), что приведет к неупорядочению магнитных доменов. После резки энергетический продукт может снизиться на 20-30% и не подлежит восстановлению перемагничиванием. ② Увеличение риска растрескивания: магниты относительно хрупкие (прочность на изгиб примерно 150-200 МПа), а неравномерное усилие во время саморезки может легко вызвать проникающие трещины (скорость растрескивания превышает 50%). Треснувшие магниты могут сломаться во время использования, что приведет к выходу оборудования из строя. ③ Сильное окисление поверхности: Подложка магнита (содержащая 60-70% железа) во время резки подвергается воздействию воздуха и склонна к быстрому окислению (красная ржавчина появляется на поверхности резки в течение 2 часов), которую невозможно полностью восстановить путем последующей обработки поверхности. Профессиональные поставщики используют процесс «резки перед намагничиванием», используя станки для резки алмазной проволокой (температура резки ≤50°C, амплитуда вибрации ≤5 мкм), чтобы обрезать магнит до необходимого размера перед намагничиванием. После резки выполняется обработка поверхности и намагничивание, чтобы исключить влияние на магнитные характеристики, с точностью резки до ±0,01 мм.

7.5 Существуют различия в характеристиках между партиями одной и той же модели купленных кольцевых магнитов. Как это решить?

Сначала поработайте с поставщиком, чтобы проанализировать причины различий. Общие решения следующие: ① Проверка согласованности параметров: проверьте отчет о заводских проверках каждой партии, чтобы убедиться, что основные параметры, такие как BHmax, HcB и Br, находятся в пределах согласованного диапазона допуска (например, согласованное отклонение энергетического продукта класса N45 ≤3%). В случае превышения допуска потребовать от поставщика возврата или замены товара. Если в пределах диапазона допуска, но к оборудованию предъявляются чрезвычайно высокие требования к постоянству производительности (например, двигатели с синхронной работой нескольких магнитов требуют отклонения энергии партии ≤2%), договоритесь с поставщиком о сужении производственного допуска (например, путем оптимизации контроля размера частиц порошка и стабильности температуры спекания). При необходимости увеличить коэффициент выборки (с 10% до 20%) и отсортировать продукцию с более близкими характеристиками по группам (например, сгруппировать магниты с энергетическим произведением 44-45МГОэ и 45-46МГОэ отдельно), чтобы избежать смешивания магнитов с разными характеристиками, что может привести к нестабильной работе оборудования. ② Отследите производственный процесс: попросите поставщика предоставить производственные записи различных партий (например, соотношение сырья, температурную кривую спекания, параметры обработки старением), чтобы определить, вызваны ли различия в производительности изменениями в партиях сырья (например, колебаниями чистоты редкоземельных элементов) или корректировками параметров процесса (например, отклонение температуры спекания, превышающее 5 ° C). Если проблема связана с процессом, попросите поставщика скорректировать процесс (например, заменить партию сырья, откалибровать датчик температуры печи для спекания) и предоставить отчеты о проверке процесса для последующих партий. ③ Установите управление классификацией запасов: если различия в партиях не могут быть полностью устранены, маркируйте каждую партию магнитов отдельно при складировании, записывайте ключевые параметры производительности и используйте их в соответствии с принципом «сначала одна и та же партия», чтобы избежать смешивания партий. Между тем, для продуктов из разных партий с одинаковыми характеристиками проводите «совпадающую группировку» посредством испытаний на магнитные характеристики (например, группируйте магниты с отклонением HcB ≤50 кА/м), чтобы минимизировать различия в характеристиках внутри каждой группы и уменьшить воздействие на оборудование.

7.6 Требуется ли специальная обработка при использовании кольцевых магнитов в условиях низких температур (например, -40°C)?

Никакой специальной обработки в условиях низких температур не требуется, но следует отметить два момента: ① Характеристики изменения рабочих характеристик: в диапазоне температур от -40°C до комнатной температуры магнитные характеристики спеченных магнитов NdFeB немного улучшаются (например, для магнитов класса N35 при -40°C Br на 2–3% выше, а HcB на 5–8% выше, чем при 25°C), без размагничивания. проблемы. Поэтому они подходят для оборудования холодовой цепи (например, двигателей рефрижераторов) и наружных датчиков низкой температуры. Однако следует обратить внимание на влияние низких температур на механические свойства магнитов — при низких температурах несколько увеличивается хрупкость (прочность при изгибе снижается на 5–10%). Во время установки следует избегать сильных ударов (например, ударов, падений), а между магнитом и монтажным основанием можно добавить гибкие буферные прокладки (например, силиконовые прокладки толщиной 1–2 мм), чтобы снизить риск растрескивания из-за воздействия низкой температуры. ② Адаптация к термическому расширению: если магнит собран с другими металлическими компонентами (например, валами двигателей, в основном изготовленными из стали 45#), необходимо учитывать разницу в их коэффициентах теплового расширения (спеченный NdFeB имеет коэффициент теплового расширения примерно 8×10⁻⁶/°C, а сталь 45# — примерно 11×10⁻⁶/°C). В условиях низких температур два материала сжимаются по-разному, что может увеличить монтажный зазор (например, при посадке магнита на вал диаметром 200 мм зазор может увеличиться на 0,05 мм при охлаждении от 25°C до -40°C). Если к оборудованию предъявляются строгие требования к зазору (например, прецизионные серводвигатели, требующие зазора ≤0,1 мм), величину компенсации зазора можно зарезервировать на этапе проектирования (например, уменьшить зазор при сборке при комнатной температуре с 0,1 мм до 0,05 мм) или подобрать материалы с более близкими коэффициентами теплового расширения (например, валы из титанового сплава с коэффициентом теплового расширения примерно 9×10⁻⁶/°C).

7.7 Как определить, достиг ли кольцевой магнит состояния «насыщенной намагниченности»?

Это можно определить с помощью «метода испытания магнитных характеристик» или «метода влияния работы оборудования»: ① Метод испытания магнитных характеристик: используйте тестер материала постоянного магнита для определения кривой размагничивания магнита. Если «точка перегиба» (т. е. точка, соответствующая HcB) кривой размагничивания ясна и BHmax достигает стандартного значения для марки (например, BHmax ≥43MGOe для марки N45), магнит считается насыщенным. Если кривая размагничивания не имеет явной точки перегиба или BHmax более чем на 10 % ниже стандартного значения (например, BHmax марки N45 составляет всего 38MGOe), она является ненасыщенной. Кроме того, можно измерить остаточную намагниченность Br; если Br достигает более 95% стандартного значения марки (например, стандартный Br ≥1,35T для марки N45, измеренный Br ≥1,28T), его также можно определить как насыщенный. ② Метод воздействия на работу оборудования: установите магнит в оборудование и сравните номинальную производительность с фактической рабочей производительностью. Если фактическая выходная мощность (например, крутящий момент двигателя, расстояние обнаружения датчика) достигает более 95 % номинального значения и работает стабильно (без колебаний крутящего момента или чрезмерных ошибок обнаружения), намагниченность насыщается. Если фактическая выходная мощность более чем на 10 % ниже номинального значения (например, номинальный крутящий момент двигателя составляет 10 Н·м, но фактический крутящий момент составляет всего 8,5 Н·м) и исключены неисправности других компонентов оборудования (например, повреждение катушки, механическое заклинивание), то магнит, скорее всего, ненасыщен и его необходимо повторно намагничивать (подавая более высокий ток намагничивания, например, увеличивая его с 4000 кА/м до 5000 кА/м).

7.8 Что такое явление «магнитного старения» кольцевых магнитов? Как замедлить скорость магнитного старения?

«Магнитное старение» означает постепенное ослабление магнитных характеристик магнитов во время длительного использования из-за факторов окружающей среды (температура, влажность, вибрация), что проявляется в ежегодном уменьшении BHmax и Br и небольших колебаниях HcB, обычно с годовой скоростью ослабления 1–3% (при нормальных условиях использования). Меры по замедлению магнитного старения следующие: ① Контролируйте рабочую температуру: избегайте длительного использования в средах, близких к максимальной рабочей температуре (например, для магнитов класса SH с максимальной рабочей температурой 150°C рекомендуется контролировать температуру ниже 130°C). При снижении температуры на каждые 10°C скорость магнитного старения может снизиться на 20–30%. В сценариях с высокими температурами оптимизируйте рассеивание тепла оборудованием (например, добавив охлаждающие вентиляторы или используя теплопроводящую силиконовую смазку), чтобы снизить рабочую температуру магнита. ② Усиление антикоррозионной защиты: регулярно проверяйте покрытие поверхности магнита; Если обнаружено повреждение покрытия (например, царапины, отслаивание), немедленно отремонтируйте его с помощью эпоксидной краски (толщиной 5–10 мкм), чтобы предотвратить окисление подложки. Во влажной среде установите влагонепроницаемые покрытия (например, акриловые покрытия с влагопоглотителем) вокруг магнитов, чтобы контролировать влажность окружающей среды ниже 60%. ③ Уменьшите вибрацию и воздействие: для оборудования с высокой вибрацией (например, двигателей строительной техники), помимо добавления буферных прокладок между магнитом и монтажным основанием, регулярно проверяйте установочные крепления (например, момент затяжки болтов), чтобы предотвратить ослабление магнита и дополнительную вибрацию. При этом избегайте частых циклов запуска-останова оборудования (частые запуски-остановки вызывают повторяющиеся изменения магнитного поля, ускоряя нарушение магнитных доменов) и увеличивайте время одиночной работы (например, контролируя количество ежедневных запусков-остановок до ≤10).

8. Выбор и использование оборудования для испытания магнитных характеристик: обеспечение точности испытаний.

Испытание магнитных характеристик является ключевым звеном в контроле качества кольцевых спеченных магнитов NdFeB. Соответствующее оборудование должно быть выбрано на основе сценария тестирования (лабораторное, на месте), а рабочие процедуры должны быть стандартизированы. Конкретные требования заключаются в следующем:

8.1 Типы основного испытательного оборудования и сценарии адаптации

| Тип оборудования | Параметры тестирования | Диапазон точности | Сценарии адаптации | Рабочие точки | Требования к техническому обслуживанию |

| Тестер материалов с постоянными магнитами (например, модель NIM-2000) | BHmax, HcB, Br, кривая размагничивания | ±0,5% | Лабораторное серийное комплексное тестирование | ① Кондиционируйте образцы при температуре 25°C±2°C в течение 2 часов; ② Центрируйте образец во время фиксации, чтобы избежать искажения кривой; ③ Откалибруйте оборудование перед тестированием (проверьте стандартными образцами, погрешность ≤0,3%) | ① Ежемесячно очищайте испытательную катушку от пыли; ② Ежегодно отправлять на метрологическую калибровку и сохранять отчет о калибровке; ③ Избегайте использования в условиях сильных магнитных полей (например, рядом с электромагнитами). |

| Портативный гауссметр (например, модель HT201) | Напряженность поверхностного магнитного поля (В) | ±1% | Тестирование установки и обслуживания на месте | ① Поддерживайте расстояние 1 мм между датчиком и поверхностью магнита (каждое изменение расстояния на 0,1 мм увеличивает ошибку на 2%); ② Измерьте 3 раза в одной и той же точке тестирования и возьмите среднее значение; ③ Избегайте столкновений зонда с магнитом (во избежание повреждения сенсора). | ① Проверяйте заряд батареи перед каждым использованием (низкая мощность приводит к снижению точности); ② Калибруйте датчик каждые 6 месяцев; ③ Хранить в сухом месте (влажность не более 60%). |

| Флюксметр (например, модель WT10A) | Магнитный поток (Φ) | ±0,3% | Общие испытания магнитных характеристик малых магнитов | ① Полностью центрируйте образец в испытательной катушке (отклонение приводит к ошибке >5%); ② Обнулить оборудование перед тестированием (для устранения помех от магнитного поля окружающей среды); ③ Регулярно проверяйте катушку на предмет обрыва провода (обрыв не приводит к считыванию показаний). | ① Избегайте изгиба катушки (во избежание повреждения обмотки); ② Ежегодно калибруйте точность измерения (проверяйте стандартные образцы магнитного потока); ③ Включайте питание ежемесячно, если не используется в течение длительного времени (во избежание попадания влаги в катушку). |

| 3D-прибор для измерения магнитного поля | Трехмерное пространственное распределение магнитного поля, однородность | ±0,8% | Испытание магнитным полем высокоточного оборудования (например, градиентных катушек МРТ) | ① Установите испытательную сетку (например, 5×5 мм), чтобы покрыть рабочую зону магнита; ② Проводите тестирование в помещении с магнитным экранированием, чтобы избежать воздействия внешнего магнитного поля; ③ Анализ данных с помощью профессионального программного обеспечения (для расчета ошибки однородности). | ① Убедитесь, что испытательная платформа стоит ровно (наклон приводит к ошибке пространственного положения); ② Калибруйте датчик каждые 3 месяца; ③ Ежегодно обновлять версию ПО (для оптимизации алгоритмов обработки данных). |

8.2 Процедуры тестирования и характеристики обработки данных

Процедура комплексного лабораторного тестирования: ① Подготовка образцов: случайным образом выберите 3 образца из каждой партии, удалите поверхностные загрязнения (например, масло, железные опилки) и измерьте размеры штангенциркулем (чтобы подтвердить соответствие требованиям к образцам для испытаний, например, диаметр 50-100 мм). ② Кондиционирование окружающей среды: поместите образцы и оборудование в среду с температурой 25°C±2°C и влажностью ≤60% на 2 часа. ③ Калибровка оборудования. Калибруйте стандартными образцами соответствующего класса (например, стандартным образцом N45 с BHmax=45±0,5MGOe), чтобы гарантировать погрешность оборудования ≤0,5%. ④ Испытание образца: закрепите образец на испытательной платформе, запустите оборудование для проверки BHmax, HcB и Br и запишите полную кривую размагничивания. ⑤ Определение данных: Сравните данные испытаний со стандартами продукта (например, для класса N45 требуется BHmax≥43MGOe, HcB≥1100 кА/м, Br≥1,35T). Если все три образца прошли квалификацию, партия считается квалифицированной; если 1 образец не соответствует требованиям, удвойте размер выборки для тестирования. Если сбои сохраняются, вся партия отбраковывается.

Процедура быстрого тестирования на месте: ① Подготовка инструмента: Возьмите с собой портативный гауссметр, штангенциркуль и безворсовую ткань. Перед тестированием откалибруйте гауссметр (проверьте с помощью стандартного источника магнитного поля, например, стандартного магнитного поля 100 мТл, погрешность ≤1%). ② Выбор образца: случайным образом выберите не менее 3 установленных или подлежащих установке магнитов на месте установки. ③ Очистка поверхности: Протрите поверхность магнита безворсовой тканью, чтобы удалить пыль и масло. ④ Измерение магнитного поля: прикрепите датчик гауссметра вертикально к внешней поверхности магнита, выберите 4 равномерно распределенные точки тестирования по окружности (0°, 90°, 180°, 270°) и запишите напряженность магнитного поля в каждой точке. ⑤ Анализ данных: рассчитайте среднее значение и отклонение по 4 точкам (отклонение ≤5% допускается). Если отклонение слишком велико, проверьте, не намагничен ли магнит неравномерно или неправильно ли он установлен.

Требования к обработке и архивированию данных: ① Регистрация данных: данные испытаний должны включать дату испытаний, номер оборудования, номер образца, температуру и влажность окружающей среды, а также полные значения параметров (например, BHmax=44,8MGOe, HcB=1150 кА/м, Br=1,38T), без каких-либо изменений. ② Создание отчета. Для лабораторных испытаний должны быть выданы официальные отчеты об испытаниях (включая результаты испытаний, выводы определения и номера сертификатов калибровки), тогда как для испытаний на месте требуется заполнение протоколов испытаний (подписанных тестировщиком для подтверждения). ③ Период архивирования: протоколы испытаний и записи должны храниться не менее 3 лет (5 лет для автомобильной и медицинской промышленности) для облегчения последующего отслеживания (например, жалоб клиентов, анализа проблем с качеством).

8.3 Распространенные причины ошибок тестирования и методы устранения неполадок

Ошибки оборудования: если отклонение между данными испытаний и стандартными значениями превышает 1%, это может быть вызвано некалиброванным оборудованием или устаревшими компонентами. Методы устранения неполадок: ① Повторная калибровка с использованием стандартных образцов; Если после калибровки погрешность по-прежнему превышает 1%, проверьте, не повреждена ли тестовая катушка (например, короткое замыкание обмотки), и при необходимости замените катушку. ② Для оборудования, используемого более 5 лет, обратитесь к производителю для комплексного обслуживания (например, замены датчиков, обновления материнской платы).

Экологические ошибки: внешние магнитные поля, колебания температуры и влажности могут повлиять на результаты испытаний. Методы устранения неполадок: ① Перед тестированием измерьте магнитное поле окружающей среды с помощью детектора магнитного поля (должно быть ≤0,01 Тл); если оно превышает стандарт, добавьте вокруг оборудования магнитный экран (например, пластину из пермаллоя). ② Приостановить тестирование, когда колебания температуры и влажности выходят за пределы (например, изменение температуры >5°C/ч), и возобновить его после стабилизации окружающей среды. ③ Избегайте размещения металлических предметов (например, инструментов, мобильных телефонов) рядом с оборудованием, чтобы предотвратить воздействие магнитного поля.

Эксплуатационные ошибки: отклонение зажима образца и неправильное расположение датчика могут привести к искажению данных. Методы устранения неполадок: ① Используйте приспособления для позиционирования, чтобы центрировать образец во время зажима (отклонение ≤0,5 мм) и избегайте прикосновения к образцу во время тестирования. ② Убедитесь, что зонд гауссметра расположен перпендикулярно поверхности магнита (угол наклона ≤5°) и держите зонд устойчивым во время измерения (избегайте тряски). ③ Обучайте новых операторов (только квалифицированные операторы могут работать независимо) и стандартизируйте рабочие процедуры.

В качестве основных магнитных компонентов в промышленной сфере производительность, производственные процессы, выбор и управление использованием кольцевых спеченных магнитов NdFeB напрямую определяют эффективность работы и срок службы оборудования. В этой статье рассматриваются ключевые звенья на протяжении всего жизненного цикла, от анализа определений до реализации тестирования, с основной целью предоставления «практических и работоспособных» знаний для практиков — будь то быстрое сопоставление сценариев применения с помощью таблиц параметров, решение практических проблем с помощью часто задаваемых вопросов или контроль качества с помощью стандартов тестирования, конечная цель — помочь пользователям избежать рисков, оптимизировать затраты и улучшить производительность оборудования.

В практических приложениях необходимо гибко настраивать решения с учетом особенностей отрасли (например, автомобильная промышленность делает упор на высокотемпературную стабильность и стабильность партий, а медицинская промышленность делает упор на коррозионную стойкость и однородность магнитного поля). В то же время укрепить техническую связь с поставщиками, перейдя от «пассивных закупок» к «активному сотрудничеству» для совместной оптимизации параметров и процессов продукции. Только таким образом можно полностью использовать преимущества производительности кольцевых спеченных магнитов NdFeB, обеспечивая поддержку инноваций в оборудовании и модернизации промышленности.

Компания Jinlun Magnet специализируется на исследованиях и разработках, производстве и продаже высокопроизводительных редкоземельных постоянных магнитных материалов.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

№ 1658, улица "Северное Третье кольцо", город Цыси, провинция Чжэцзян, Китай, (почтовый индекс 315300)

№ 1658, улица "Северное Третье кольцо", город Цыси, провинция Чжэцзян, Китай, (почтовый индекс 315300)

Мобильный QR-код

Авторские права © Ningbo Jinlun Magnet Technology Co., Ltd. Все права защищены.

Pусский

Pусский English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어