Поиск продуктов

Меню выхода

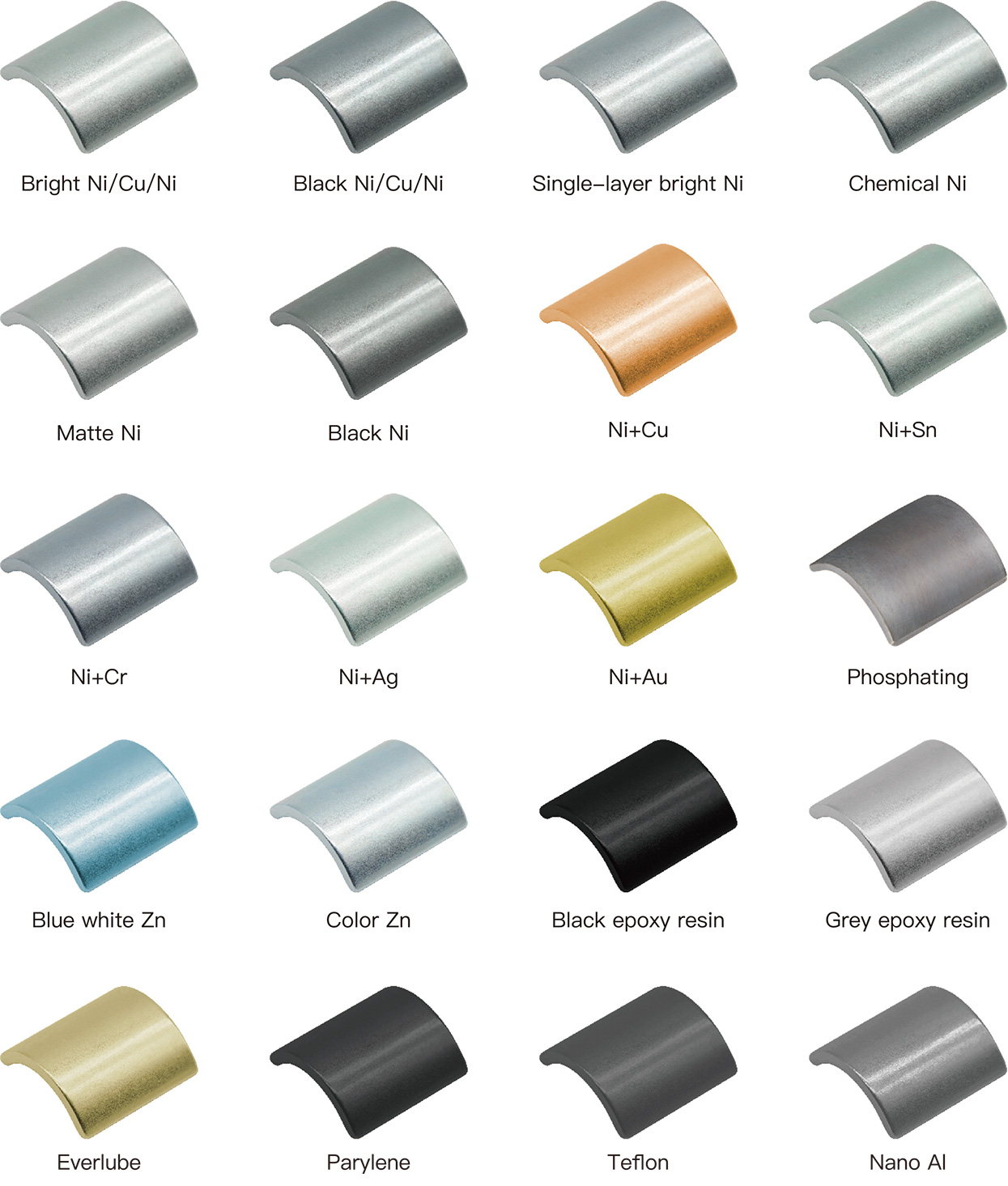

Обработка поверхности: комплексное руководство от определения основной части до практической эксплуатации

В процессе перехода обрабатывающей промышленности от «базового производства» к «высококлассной индивидуальной настройке» характеристики поверхности материалов часто определяют конечную стоимость продукции. Будь то антикоррозийные требования к металлическим деталям или требования к износостойкости и эстетике пластиковых корпусов, «Обработка поверхности» играет двойную роль: «мастер-визажист» и «усилитель производительности». Это не единый процесс, а целостная система, охватывающая химическую, физическую, механическую и другие области техники. Изменяя морфологию, состав или структуру поверхности материала, он восполняет эксплуатационные недостатки самого основного материала и расширяет границы применения материалов. В этой статье будет всесторонне проанализирована технология обработки поверхности с четырех сторон: основное определение, типы процессов, отраслевая адаптация и практическая эксплуатация, а также предоставлены ссылки на фактическое производство и выбор.

I. Каково основное определение обработки поверхности? Как его основная техническая логика меняет характеристики материала?

Обработка поверхности относится к общему термину для процессов, которые модифицируют поверхность материала с помощью физических, химических или механических методов для получения требуемых свойств поверхности (таких как коррозионная стойкость, износостойкость, эстетика, электропроводность и т. д.). Его основная цель - «укрепить сильные стороны и компенсировать слабые стороны» - он не только сохраняет механические свойства самого основного материала (такие как прочность и ударная вязкость), но также компенсирует недостатки производительности основного материала в определенных сценариях (таких как легкая коррозия металлов и легкое царапание пластика) посредством модификации поверхности.

С точки зрения технической логики обработка поверхности в основном улучшает характеристики материала по трем направлениям: покрытие поверхности, преобразование поверхности и легирование поверхности. Поверхностное покрытие – наиболее распространенный путь. Путем формирования одного или нескольких функциональных покрытий (таких как металлические покрытия, органические покрытия, керамические покрытия) на поверхности материала материал основы изолируется от агрессивных внешних сред (таких как влажность, химические реагенты, трение). Например, процесс «электростатического распыления катодного электрофореза» для автомобильных кузовов сначала формирует однородное антикоррозийное покрытие (толщиной 5-20 мкм) на поверхности металла посредством электрофореза, а затем покрывает его цветным верхним слоем посредством электростатического распыления. Это не только обеспечивает защиту от коррозии (испытание в солевом тумане может достигать более 1000 часов), но и отвечает эстетическим требованиям. Под конверсией поверхности понимается образование плотной конверсионной пленки (такой как фосфатирующая пленка и пассивационная пленка металлов) на поверхности материала посредством химических или электрохимических реакций. Такие пленки плотно соединяются с основным материалом и позволяют значительно повысить твердость поверхности и коррозионную стойкость. На примере фосфатной обработки стальных деталей при погружении деталей в раствор фосфата на поверхности образуется фосфатирующая пленка толщиной 1-10 мкм, а ее адгезия может достигать более 5 МПа, что может эффективно предотвратить отпадение покрытия во время последующего процесса окраски. Поверхностное легирование заключается в введении легирующих элементов в поверхностный слой материала посредством высокотемпературной диффузии, ионной имплантации и других методов с образованием слоя сплава с постепенным составом основного материала, тем самым улучшая стойкость поверхности к износу и жаростойкость. Например, «алюминирующая» обработка лопаток авиационных двигателей приводит к диффузии алюминиевых элементов на поверхность лопатки при высокой температуре с образованием защитной пленки Al₂O₃, что позволяет ей работать в течение длительного времени в высокотемпературной среде 800-1000℃ и избегать окисления и коррозии.

С точки зрения характеристик процесса обработка поверхности должна отвечать двум основным требованиям: «точность» и «совместимость». Точность отражается в точном контроле эффекта лечения. Например, отклонение толщины покрытия должно контролироваться в пределах ± 5%, а пористость конверсионной пленки должна быть менее 0,1% для обеспечения стабильной работы; совместимость означает, что процесс обработки должен соответствовать характеристикам основного материала. Например, из-за плохой термостойкости (обычно ниже 150 ℃) пластиковые материалы не могут использовать процессы высокотемпературного напыления и должны выбирать технологию низкотемпературной плазменной обработки или вакуумного нанесения покрытия. Кроме того, обработка поверхности должна также учитывать защиту окружающей среды. С ужесточением глобальных экологических норм (таких как директива ЕС RoHS и китайские стандарты выбросов ЛОС) традиционные процессы, такие как хромсодержащая пассивация и распыление на основе растворителей, постепенно заменяются экологически безопасными процессами, такими как пассивация без хрома и распыление краски на водной основе. Предприятие по производству бытовой техники сократило выбросы ЛОС на 85 %, заменив распыление дверных панелей холодильника на основе растворителей на распыление на водной основе, и в то же время увеличило коэффициент использования покрытия с 60 % до 92 %.

II. Каковы конкретные виды обработки поверхности? Каковы различия в характеристиках процесса и производительности между разными типами?

В соответствии с техническими принципами и сценариями применения процессы обработки поверхности можно разделить на три категории: химическая обработка поверхности, физическая обработка поверхности и механическая обработка поверхности. Каждая категория включает в себя множество подразделенных процессов. Различные процессы имеют существенные различия в эффектах обработки, применяемых базовых материалах и стоимости, и их необходимо точно выбирать в соответствии с требованиями к продукту.

(I) Химическая обработка поверхности: реализация модификации поверхности посредством химических реакций для адаптации к высоким антикоррозионным требованиям.

При химической обработке поверхности в качестве среды используются химические реагенты, вызывающие химические реакции на поверхности материала посредством погружения, распыления и других методов с образованием функциональных пленок. Ее основные преимущества заключаются в том, что пленка плотно сочетается с основным материалом и обладает высокой коррозионной стойкостью, что подходит для неорганических материалов, таких как металлы и керамика. Общие подразделяемые процессы включают фосфатирование, пассивацию и химическое покрытие.

Фосфатирование в основном используется на поверхности металлов, таких как сталь и сплавы цинка. В результате реакции между раствором фосфата и поверхностью металла образуется фосфатная конверсионная пленка (в основном состоящая из Zn₃(PO₄)₂, FePO₄ и т. д.). Толщина пленки обычно составляет 1-15 мкм, твердость может достигать 300-500HV, а срок службы в солевом тумане может достигать 200-500 часов. Its core function is to improve the adhesion of the subsequent coating. Например, детали шасси автомобиля перед напылением должны пройти обработку фосфатированием, иначе адгезия покрытия снизится более чем на 40%, и вероятно возникновение отслаивания. По составу фосфатирующего раствора его можно разделить на фосфатирование на основе цинка (подходит для нормальной температурной обработки, равномерная пленка) и фосфатирование на основе марганца (подходит для высокотемпературной обработки, высокая твердость пленки). Твердость фосфатирующей пленки на основе марганца может достигать более 500HV, что часто используется для изготовления износостойких деталей, таких как шестерни и подшипники.

Пассивационная обработка образует на поверхности металла плотную оксидную пленку за счет реакции окислительных химических реагентов (таких как азотная кислота, хромат) с поверхностью металла. В основном он используется для таких материалов, как нержавеющая сталь и алюминиевые сплавы, для повышения их коррозионной стойкости. Например, посуда из нержавеющей стали после производства должна пройти пассивацию азотной кислотой, чтобы на поверхности образовалась пленка оксида Cr₂O₃. Срок службы в солевом тумане увеличивается со 100 часов до более чем 500 часов, а также можно избежать осаждения ионов металлов (в соответствии со стандартом GB 4806.9 на материалы, контактирующие с пищевыми продуктами). В традиционных процессах пассивации в основном используется хромат, но содержащийся в нем шестивалентный хром токсичен. В настоящее время ее постепенно заменяют бесхромовой пассивацией (например, пассивацией солями циркония и молибдатной пассивацией). Предприятие по производству нержавеющей стали снизило содержание тяжелых металлов в своей продукции до уровня менее 0,001 мг/кг, внедрив процесс пассивации солью циркония, и в то же время коррозионная стойкость эквивалентна стойкости традиционного процесса.

Химическое покрытие осаждает ионы металлов (таких как Ni²⁺, Cu²⁺) на поверхности материала с помощью химических восстановителей (таких как гипофосфит натрия) без внешнего тока для образования металлического покрытия. Подходит для непроводящих материалов, таких как пластик и керамика. Например, в процессе химического никелирования корпусов из АБС-пластика поверхность пластика сначала делается шероховатой и сенсибилизированной, чтобы сделать ее проводящей, а затем методом химического осаждения наносится слой никеля толщиной 5-20 мкм. Проводимость покрытия может быть ниже 10⁻⁵Ом·см, а также обладает хорошей износостойкостью (потери на износ менее 0,1 мг на 1000 трений), что часто используется для электронных разъемов и деталей электромагнитного экранирования.

(II) Физическая обработка поверхности: реализация поверхностного покрытия физическими средствами для адаптации к высоким эстетическим и функциональным требованиям.

Физическая обработка поверхности не предполагает химических реакций. В основном он образует покрытия на поверхности материала посредством физического осаждения, ионной бомбардировки и других методов. Его основными преимуществами являются защита окружающей среды и широкий спектр типов покрытий (например, металлы, керамика, органические пленки), которые подходят для различных основных материалов, таких как металлы, пластмассы и стекло. Общие подразделяемые процессы включают вакуумное напыление, плазменную обработку и напыление.

Вакуумное покрытие наносит материалы покрытия на поверхность основного материала в вакуумной среде посредством испарения, напыления, ионного осаждения и других методов с образованием ультратонкого покрытия (обычно толщиной 0,1-10 мкм). В зависимости от материала покрытия его можно разделить на металлическое покрытие (например, алюминий, хром, титан) и керамическое покрытие (например, TiO₂, SiO₂). Металлическое покрытие в основном используется для улучшения эстетики и проводимости. Например, процесс вакуумного алюминиевого покрытия средних рам мобильных телефонов может создать зеркальный эффект и в то же время улучшить износостойкость поверхности за счет последующей обработки волочением проволоки; Керамическое покрытие обладает высокой твердостью и устойчивостью к коррозии. Например, керамическое покрытие TiN (толщина 2-5 мкм) кухонных ножей имеет твердость более 2000HV, а время сохранения остроты в 3 раза дольше, чем у ножей без покрытия. Ионное покрытие — это высокотехнологичный процесс вакуумного покрытия. Благодаря ионной бомбардировке покрытие более плотно соединяется с основным материалом, а адгезия может достигать более 10 МПа. Его часто используют для деталей в аэрокосмической области (например, покрытие CrAlY лопаток турбин), которые могут сохранять стабильные характеристики в течение длительного времени в высокотемпературной среде.

Плазменная обработка использует низкотемпературную плазму (температура 200-500 ℃) для модификации поверхности материала. Его основная функция — улучшение шероховатости и гидрофильности поверхности, он подходит для полимерных материалов, таких как пластмассы и резина. Например, перед напылением ПП-пластиков их необходимо подвергнуть плазменной обработке. Угол контакта поверхности уменьшен с более чем 90° до менее 30°, а адгезия покрытия увеличена более чем на 50% во избежание «отслаивания краски»; В медицинской сфере после плазменной обработки силикагелевых катетеров гидрофильность поверхности улучшается, что может снизить сопротивление трения при введении в тело человека и улучшить комфорт пациента. Кроме того, плазменную обработку можно использовать и для активации поверхности. Например, в процессе упаковки чипов плазменная обработка поверхности чипа может улучшить смачиваемость припоя и снизить количество дефектов при сварке.

В процессе распыления покрытие (например, краска, порошковое покрытие) распыляется с помощью распылителя высокого давления и распыляется на поверхность материала с образованием органического покрытия. Его основными преимуществами являются низкая стоимость и насыщенные цвета, которые подходят для таких товаров, как бытовая техника и мебель. В зависимости от типа покрытия его можно разделить на распыление на основе растворителя (например, автомобильное верхнее покрытие), распыление на водной основе (например, дверные панели холодильника) и порошковое распыление (например, двери и окна из алюминиевого сплава). Порошковое распыление обеспечивает наилучшую защиту окружающей среды благодаря отсутствию выбросов летучих органических соединений. Толщина покрытия обычно составляет 50-150 мкм, твердость может достигать более 2H (испытание на твердость карандаша), а ударопрочность может достигать 50 см·кг (испытание на удар падающим шариком). Он часто используется для таких изделий, как уличная мебель и дорожные ограждения, и может противостоять эрозии ультрафиолетовых лучей и дождевой воды.

(III) Механическая обработка поверхности: изменение морфологии поверхности посредством механического воздействия для адаптации к требованиям высокой плоскостности и износостойкости.

Механическая обработка поверхности изменяет шероховатость и плоскостность поверхности материалов с помощью механических средств, таких как шлифовка, полировка и пескоструйная обработка. Его основными преимуществами являются простота процесса и низкая стоимость, которые подходят для таких материалов, как металлы, камни и стекло. Общие подразделяемые процессы включают шлифовку и полировку, пескоструйную обработку и прокатку.

Шлифование и полирование полируют поверхность материала с помощью абразивов (например, наждачной бумаги, шлифовальных кругов, полировальных паст) для уменьшения шероховатости поверхности (Ra) и улучшения плоскостности и блеска. Например, в процессе производства моек из нержавеющей стали требуется несколько процессов, таких как черновая, тонкая шлифовка и полировка. Значение поверхностного Ra снижается с более чем 5 мкм до менее 0,1 мкм для создания зеркального эффекта; В области прецизионного машиностроения после шлифовки и полировки шариков подшипников значение Ra поверхности можно уменьшить до менее 0,02 мкм, что может уменьшить потери на трение и увеличить срок службы. По точности полировки ее можно разделить на грубую полировку (Ra 0,8-1,6 мкм), тонкую полировку (Ra 0,1-0,8 мкм) и сверхтонкую полировку (Ra <0,1 мкм). Сверхтонкая полировка часто используется для высокоточных изделий, таких как оптические линзы и полупроводниковые пластины.

При пескоструйной обработке абразивы (например, кварцевый песок, глиноземный песок) распыляются на поверхность материала потоком воздуха под высоким давлением, образуя шероховатую поверхность. Его основные функции — удаление поверхностного оксидного налета и масла или получение матового эффекта. Например, перед анодированием профилей из алюминиевых сплавов их необходимо подвергнуть пескоструйной обработке для удаления поверхностной оксидной пленки и обеспечения однородности анодированной пленки; в строительной сфере после пескоструйной обработки камней на поверхности образуется матовый эффект, что позволяет избежать бликов и улучшить противоскользящие характеристики. По размеру абразивных частиц пескоструйную очистку можно разделить на грубую (размер частиц 0,5-2 мм, поверхность Ra 10-20 мкм) и тонкую пескоструйную обработку (размер частиц 0,1-0,5 мм, поверхность Ra 1-10 мкм). Выбор различных размеров частиц зависит от требований к поверхности продукта. Например, мелкий песок чаще всего используется для пескоструйной обработки медицинских изделий, чтобы избежать чрезмерной шероховатости поверхности, ведущей к росту бактерий.

В процессе прокатки используются прокатные инструменты для холодной экструзии поверхности металла, вызывающей пластическую деформацию поверхности с образованием плотного слоя металла. Его основным преимуществом является повышение твердости поверхности и износостойкости. Например, после прокатки внутреннего отверстия гидроцилиндра значение Ra поверхности снижается с 1,6 мкм до менее 0,2 мкм, твердость увеличивается на 20%-30%, и в то же время улучшаются характеристики уплотнения внутреннего отверстия, чтобы уменьшить утечку гидравлического масла; в автомобильной сфере после прокатки главной шейки коленчатого вала двигателя усталостный срок службы может быть продлен более чем на 50%, что позволяет выдерживать более высокие скорости и нагрузки.

Чтобы интуитивно показать различия между различными типами процессов обработки поверхности, можно провести сравнение с помощью следующей таблицы:

| Категория процесса | Подразделенный процесс | Применимые базовые материалы | Толщина покрытия/пленки | Основные показатели эффективности | Типичные сценарии применения |

| Химическая обработка поверхности | Фосфатирование на основе цинка | Сталь, Цинковый сплав | 1-10 мкм | Срок службы в солевом тумане 200–300 часов, адгезия 5 МПа. | Детали автомобильного шасси |

|

| Пассивация без хрома | Нержавеющая сталь, алюминиевый сплав | 0,1-1 мкм | Срок службы в солевом тумане 500-800 часов, без тяжелых металлов | Посуда из нержавеющей стали для контакта с пищевыми продуктами |

|

| Химическое никелирование | АБС-пластик, Керамика | 5-20 мкм | Проводимость 10⁻⁵Ом·см, потери на износ 0,1 мг | Электронные разъемы |

| Физическая обработка поверхности | Вакуумное алюминиевое покрытие | Пластик, Стекло | 0,1-1 мкм | Зеркальный эффект, ударопрочность 50 см·кг | Средние рамки для мобильных телефонов |

|

| Плазменное лечение | ПП пластик, силикон | - (Без покрытия) | Угол контакта <30°, адгезия увеличена на 50 % | Пластиковая активация предварительного распыления, медицинские катетеры |

|

| Порошковое распыление | Алюминиевый сплав, сталь | 50-150 мкм | Твердость 2H, устойчивость к солевому туману 1000 ч. | Двери и окна из алюминиевого сплава, уличная мебель |

| Механическая обработка поверхности | Ультратонкая полировка | Нержавеющая сталь, Оптическое стекло | 0,01-0,1 мкм | Ra <0,1 мкм, зеркальный блеск 90% | Оптические линзы, полупроводниковые пластины |

|

| Тонкая пескоструйная обработка | Алюминиевый сплав, камень | - (Модификация поверхности) | Ra 1–10 мкм, матовый эффект | Медицинское оборудование, Строительные камни |

|

| Прокатная обработка | Сталь, Алюминиевый сплав | - (Пластическая деформация) | Твердость увеличена на 20–30%, Ra 0,2 мкм. | Внутреннее отверстие гидроцилиндра коленчатого вала двигателя |

III. Как обработка поверхности адаптируется к особым потребностям различных отраслей промышленности? Каковы области применения и технические трудности в каждой отрасли?

Из-за различий в сценариях использования продуктов и требованиях к производительности в разных отраслях предъявляются значительные «индивидуальные» требования к обработке поверхности. Выбор процессов обработки поверхности должен тесно сочетаться с болевыми точками отрасли, такими как антикоррозийные и эстетические требования автомобильной промышленности, требования биосовместимости и стерильности в медицинской промышленности, а также требования к проводимости и точности в электронной промышленности, чтобы максимизировать ценность процесса.

(I) Автомобильная промышленность: баланс антикоррозийных, эстетических и высокотемпературных характеристик для работы в сложных условиях труда

Автомобильная продукция должна подвергаться воздействию внешней среды (ультрафиолетовые лучи, дождевая вода, соленые брызги) в течение длительного времени, и в то же время такие компоненты, как моторный отсек, должны выдерживать высокие температуры (100–200 ℃). Обработка поверхности должна отвечать трем основным требованиям: антикоррозионная защита, эстетика и устойчивость к высоким температурам.

В области кузовов транспортных средств при обработке поверхности применяется трехслойная система «промежуточного покрытия катодного электрофореза»: слой катодного электрофореза (толщина 15-25 мкм) служит базовым слоем, образуя однородное антикоррозийное покрытие посредством электрофоретического осаждения. Срок службы при испытаниях в солевом тумане может достигать более 1000 часов, обеспечивая устойчивость к эрозии от дождевой воды и антиобледенительных средств. Промежуточное покрытие (толщина 30-40 мкм) в основном предназначено для заполнения мелких дефектов на поверхности кузова автомобиля, улучшения плоскостности и усиления адгезии верхнего покрытия. Слой верхнего покрытия (толщина 20-30 мкм) делится на металлическую краску и однотонную краску. Металлическая краска включает в себя алюминиевые хлопья или частицы слюды для создания богатых визуальных эффектов, тогда как однотонная краска ориентирована на однородность цвета и устойчивость к погодным условиям (испытание на ультрафиолетовое старение может достигать более 1000 часов при разнице цвета ΔE < 1). Производитель автомобилей оптимизировал параметры электрофоретического процесса (такие как напряжение и температура), увеличив рассеивающую способность электрофоретического слоя до более чем 95 %, гарантируя, что скрытые области, такие как полость кузова автомобиля и сварные швы, также образуют полное покрытие, чтобы избежать «локальной ржавчины».

В области компонентов моторного отсека обработка поверхности направлена на устойчивость к высоким температурам и маслостойкость. Например, в кронштейнах двигателя применяется процесс «высокотемпературного фосфатирования силиконом»: слой высокотемпературного фосфатирования (толщина 5–10 мкм) может оставаться стабильным при 200 ℃, а силиконовое покрытие (толщина 20–30 мкм) обладает превосходной маслостойкостью, противостоит эрозии моторного масла со сроком службы более 5 лет. Выхлопные трубы подвергаются обработке «высокотемпературной эмалью»: эмалевое покрытие наносится на поверхность металла и спекается при высокой температуре (800-900℃) с образованием слоя эмали толщиной 50-100 мкм, который обладает термостойкостью более 600℃ и предотвращает окислительную коррозию выхлопной трубы при высоких температурах.

Технические трудности обработки поверхности в автомобильной промышленности заключаются в «координации нескольких процессов» и «контроле затрат»: координация нескольких процессов требует обеспечения соответствия адгезии между покрытиями. Например, адгезия между промежуточным покрытием и верхним слоем должна достигать более 10 МПа, чтобы избежать «межслойного отслаивания»; контроль затрат требует выбора эффективных и малозатратных процессов в связи с большим выпуском автомобилей (годовой выпуск одной модели может достигать более 100 000 единиц). Например, раствор ванны катодного электрофореза может быть переработан с коэффициентом использования более 95%, что эффективно снижает удельные затраты.

(II) Медицинская промышленность: акцент на биосовместимости и стерильности для обеспечения безопасности использования

Изделия медицинского назначения находятся в прямом контакте с тканями или жидкостями организма человека. Обработка поверхности должна отвечать трем основным требованиям: биосовместимость (нетоксичность, отсутствие сенсибилизации), стерильность (выдерживать высокотемпературную или химическую стерилизацию) и коррозионная стойкость (выдерживать очистку дезинфицирующим раствором), а также соответствовать строгим отраслевым стандартам (таким как ISO 10993 и GB/T 16886).

В области имплантируемых медицинских устройств (таких как искусственные суставы и сердечные стенты) основной целью обработки поверхности является улучшение биосовместимости и способности к остеоинтеграции. Например, искусственные суставы из титанового сплава обрабатываются «покрытием из гидроксиапатита (ГА)»: порошок ГК наносится на поверхность сустава посредством плазменного напыления с образованием покрытия толщиной 50-100 мкм. Компонент ГК аналогичен человеческой кости, способствует адгезии и пролиферации остеобластов, увеличивая прочность связи между искусственным суставом и костью более чем на 30%. В то же время покрытие HA обладает хорошей биосовместимостью, нетоксичностью и несенсибилизацией, соответствуя стандарту биосовместимости ISO 10993-1. В сердечных стентах применяется обработка поверхности «лекарственным покрытием»: на металлическую поверхность стента наносится полимерный слой с лекарственным средством (например, паклитаксел и рапамицин) толщиной 1–5 мкм. После имплантации стента препарат медленно высвобождается, подавляя пролиферацию гладкомышечных клеток сосудов и снижая частоту рестенозов внутри стента с 30–40% (для голых металлических стентов) до менее 5% (для стентов с лекарственным покрытием). Такие покрытия должны обладать хорошей биоразлагаемостью, чтобы они могли метаболизироваться и усваиваться организмом человека после высвобождения лекарственного средства, избегая длительного удержания, которое может вызвать воспалительные реакции. Медицинское предприятие разработало разлагаемый стент с лекарственным покрытием, обеспечивающий скорость высвобождения лекарственного средства 90% и контролируемый цикл разложения продолжительностью 6-12 месяцев, который в настоящее время находится на стадии клинических испытаний.

В области неимплантируемых медицинских изделий (таких как хирургические инструменты и контейнеры для дезинфекции) обработка поверхности направлена на решение проблем «стерильности» и «коррозионной устойчивости». В хирургических ножницах из нержавеющей стали используется комбинированный процесс «электрополировки пассивации»: электрополировка удаляет крошечные заусенцы на поверхности за счет электрохимического воздействия, уменьшая значение поверхностного Ra до уровня ниже 0,05 мкм и уменьшая места бактериальной адгезии; последующая пассивационная обработка образует оксидную пленку Cr₂O₃ со сроком службы в солевом тумане более 1000 часов, которая может выдерживать стерилизацию при высокой температуре и высоком давлении (пар 134 ℃, 0,2 МПа) и эрозию от хлорсодержащих дезинфицирующих растворов (например, дезинфицирующего средства 84), обеспечивая безопасность при многократном использовании. Обработка поверхности стоматологических наконечников (высокоскоростных инструментов для шлифовки зубов) более точная: в их металлических корпусах применяется процесс «вакуумного титанирования» с образованием титанового покрытия толщиной 2-5 мкм, которое имеет твердость более 1500HV и может противостоять высокочастотному трению во время шлифования зубов (скорость вращения до 400 000 об/мин). В то же время титановое покрытие обладает хорошей биосовместимостью, что позволяет избежать осаждения ионов металлов, которые могут раздражать слизистую оболочку полости рта.

Техническая сложность обработки поверхности в медицинской промышленности заключается в «балансе между производительностью и безопасностью»: с одной стороны, покрытие должно обладать отличной функциональностью (например, высвобождением лекарственного средства и износостойкостью); с другой стороны, риск отслоения покрытия должен строго контролироваться (например, отслоение покрытия ГК может вызвать тромбоз). Таким образом, для обеспечения безопасности необходимы строгие испытания на адгезию (например, испытание на поперечный разрез с уровнем адгезии ≥ 5B) и испытания на разложение in vitro (например, погружение в искусственную жидкость организма на 30 дней со степенью потери массы покрытия ≤ 1%). Кроме того, процесс обработки поверхности медицинских изделий должен пройти сертификацию GMP (Надлежащая производственная практика). Чистота производственной среды (например, чистый цех класса 10 000) и чистота сырья (например, титановый порошок медицинского назначения с чистотой ≥ 99,99%) должны соответствовать строгим стандартам, что также увеличивает технологические затраты и технические пороги.

(III) Электронная промышленность: стремление к точности и функциональности для адаптации к требованиям миниатюризации и высокой надежности

Электронные продукты (такие как микросхемы, печатные платы и разъемы) обладают характеристиками «миниатюризации» и «высокой интеграции». Обработка поверхности должна отвечать трем основным требованиям: высокая точность (отклонение толщины покрытия ≤ 0,1 мкм), высокая проводимость (удельное сопротивление ≤ 10⁻⁶Ом·см) и высокая надежность (стабильная работа в условиях высоких, низких температур и влажно-теплых сред), а также адаптация к требованиям обработки сверхмалых размеров (например, шаг штырей стружки ≤ 0,1 мм).

В области производства чипов обработка поверхности проходит через весь процесс «производство пластин – упаковка и тестирование». На этапе изготовления пластины поверхность кремниевой пластины подвергается обработке «выращивания оксидного слоя»: изолирующий слой SiO₂ толщиной 10-100 нм формируется путем высокотемпературного (1000-1200 ℃) окисления, служащего изолирующим слоем затвора чип-транзисторов. Отклонение от однородности толщины должно контролироваться в пределах ±5%; в противном случае пороговое напряжение транзистора будет колебаться (отклонение превышает 0,1 В), что влияет на производительность чипа. На этапе упаковки чипа штифты (например, штыри упаковки QFP) используют процесс «никель-золото гальванического покрытия»: сначала наносится гальваническое покрытие слоя никеля толщиной 1–3 мкм (для улучшения адгезии и износостойкости), а затем гальванически наносится слой золота толщиной 0,1–0,5 мкм (для уменьшения контактного сопротивления). Удельное сопротивление золотого слоя должно быть ≤ 2,4×10⁻⁸Ом·см, чтобы обеспечить стабильную проводимость между чипом и платой. Кроме того, поверхность чипа также подвергается обработке «под заливкой»: между чипом и подложкой в процессе нанесения заливается эпоксидная смола, образующая клеевой слой толщиной 50–100 мкм, что улучшает характеристики защиты чипа от падения (способен без повреждений выдержать падение с высоты 1,5 м на бетонный пол). Испытания производителя чипов показывают, что процент отказов чипов при падении, использующих этот процесс, снижается с 15% до менее 2%.

В области печатных плат (PCB) основной задачей обработки поверхности является улучшение паяемости и коррозионной стойкости площадок. Общие процессы включают «выравнивание припоем горячим воздухом (HASL)», «химическое погружение никеля в золото (ENIG)» и «погружение в серебро». В процессе HASL печатная плата погружается в расплавленный сплав олова и свинца (230–250 ℃), затем с помощью горячего воздуха сдувается излишек припоя, образуя на поверхности контактной площадки оловянно-свинцовое покрытие толщиной 5–20 мкм. Он имеет низкую стоимость (около 0,2 юаня/см²) и хорошую паяемость, подходит для печатных плат бытовой электроники (например, телевизоров и маршрутизаторов); однако его плохая плоскостность поверхности (значение Ra ≥ 1 мкм) не позволяет ему адаптироваться к упаковке высокой плотности с шагом штифтов ≤ 0,3 мм. Процесс ENIG формирует на поверхности контактной площадки структуру «слой никеля (5–10 мкм) и слоя золота (0,05–0,1 мкм)» с высокой плоскостностью поверхности (значение Ra ≤ 0,1 мкм) и сильной коррозионной стойкостью (срок испытания в солевом тумане ≥ 500 часов), подходящей для печатных плат высокой плотности мобильных телефонов и ноутбуков; однако его процесс сложен, а стоимость в 3–5 раз выше, чем у HASL (приблизительно 0,8 юаня/см²). Процесс иммерсионного серебра образует слой серебра толщиной 0,1-0,3 мкм на поверхности контактной площадки в результате реакции химического замещения, с превосходной плоскостностью поверхности и паяемостью, без «эффекта черной площадки» золотого слоя (разрушение паяного соединения, вызванное реакцией между слоем золота и слоем никеля). Он подходит для печатных плат автомобильной электроники (например, автомобильной навигации) и может выдерживать циклические условия с высокими и низкими температурами (от -40 ℃ до 125 ℃) без отсоединения паяных соединений после 1000 циклов.

В области электронных разъемов (таких как интерфейсы USB и радиочастотные разъемы) обработка поверхности должна обеспечивать баланс проводимости и износостойкости. Контакты разъема в основном имеют трехслойную структуру «гальваническое медь, гальваническое покрытие никеля, гальваническое золото»: слой меди (толщина 10-20 мкм) обеспечивает высокую проводимость, слой никеля (толщина 1-3 мкм) повышает износостойкость, а слой золота (толщина 0,1-0,5 мкм) снижает контактное сопротивление. Например, толщина золотого слоя на контактах разъема USB Type-C должна быть ≥ 0,15 мкм, срок службы вставок должен составлять более 10 000 раз, а сопротивление контакта должно изменяться не более 10 мОм после каждого подключения. Некоторые высококлассные радиочастотные разъемы (например, для базовых станций 5G) также используют процесс «гальванического палладий-никелевого сплава». Слой палладий-никелевого сплава (толщина 1-2 мкм) имеет в 5-10 раз большую износостойкость, чем слой золота, и более низкую стоимость (около 60% стоимости слоя золота), что позволяет обеспечить длительную стабильную работу (срок службы ≥ 5 лет) оборудования 5G.

Технические трудности обработки поверхности в электронной промышленности заключаются в «миниатюризации обработки» и «приспособленности к окружающей среде»: миниатюрная обработка требует достижения однородного покрытия на подложках сверхмалых размеров (например, штифты чипа шириной ≤ 0,05 мм), что требует высокоточного гальванического оборудования (например, вертикальных непрерывных гальванических линий) для контроля отклонения плотности тока ≤ 1%; Адаптируемость к окружающей среде требует, чтобы покрытие имело стабильные характеристики в экстремальных условиях (например, при циклах высоких и низких температур от -55 ℃ до 150 ℃ и влажности 95%). Например, обработка поверхности автомобильных электронных печатных плат должна пройти 1000 циклических испытаний при высоких и низких температурах без отслоения покрытия или разрушения паяных соединений.

(IV) Аэрокосмическая промышленность: преодоление ограничений экстремальных условий окружающей среды для адаптации к требованиям высокой температуры, высокого давления и высокой радиации

Аэрокосмические изделия (такие как лопатки двигателей, корпуса спутников и баки для ракетного топлива) в течение длительного времени работают в экстремальных условиях (например, температура в камере сгорания двигателя ≥ 1500 ℃, вакуум на орбите спутника и высокая радиация, а также воздействие высокого давления во время запуска ракеты). Обработка поверхности должна обладать сверхвысокой термостойкостью (длительная температура эксплуатации ≥ 1000 ℃), сверхвысокой коррозионной стойкостью (выдерживать космическую плазменную эрозию) и сверхвысокими механическими свойствами (ударная вязкость ≥ 100 МПа), что делает ее «высококлассным испытательным полигоном» для технологии обработки поверхности.

В области авиационных двигателей обработка поверхности высокотемпературных компонентов является основной технической трудностью. Лопатки турбин авиационных двигателей (рабочая температура 1200–1500 ℃) имеют обработку «термобарьерное покрытие (TBC)» с типичной структурой «металлическое связующее покрытие (MCrAlY, толщина 50–100 мкм) и керамическое верхнее покрытие (YSZ, оксид циркония, стабилизированный иттрием, толщина 100–300 мкм)». Металлическое связующее покрытие готовится плазменным напылением, которое может образовывать оксидную пленку Al₂O₃ при высокой температуре для предотвращения окисления основного сплава (например, суперсплава на основе никеля); керамическое верхнее покрытие имеет низкую теплопроводность (≤ 1,5 Вт/(м·К)), что позволяет снизить температуру основания лезвия на 100-200 ℃ и продлить срок службы лезвия с 1000 часов (без покрытия) до более 3000 часов (с покрытием). Для дальнейшего повышения устойчивости к высоким температурам в лопатках некоторых современных двигателей также используется метод «электронно-лучевого физического осаждения из паровой фазы (EB-PVD)» для подготовки керамического верхнего покрытия, образующего столбчатую кристаллическую структуру. Его термостойкость (отсутствие растрескивания при быстром охлаждении от 1500 ℃ до комнатной температуры) в 2-3 раза выше, чем у покрытия, напыленного плазмой, что подходит для зон со сверхвысокими температурами, таких как камеры сгорания. Испытания на предприятии по производству авиационных двигателей показывают, что лопатки с покрытием EB-PVD могут выдерживать кратковременное воздействие высокой температуры до 1600 ℃.

В области космических аппаратов (таких как спутники и космические станции) обработка поверхности должна решать проблемы «стабильности характеристик в вакуумной среде» и «радиационной стойкости». В корпусах спутников применяется обработка «анодирование электростатическим разрядом (ESD)»: корпус из алюминиевого сплава сначала образует слой пленки Al₂O₃ толщиной 10–20 мкм посредством анодирования для улучшения устойчивости к космической плазменной эрозии (отсутствие явной коррозии после 5 лет пребывания в космосе); затем наносится антистатическое покрытие (например, эпоксидное покрытие, легированное углеродными нанотрубками) толщиной 5-10 мкм, а поверхностное сопротивление контролируется на уровне 10-10 Ом, чтобы избежать накопления электростатического заряда и разряда в вакуумной среде, что может повредить спутниковое электронное оборудование. Поверхность солнечных панелей космической станции обработана «антирадиационным покрытием»: композитное покрытие SiO₂-TiO₂ толщиной 0,1-0,5 мкм наносится на поверхность стекла солнечной панели посредством вакуумного покрытия, которое может противостоять космическому ультрафиолету (УФ) и излучению частиц высокой энергии. Скорость снижения эффективности преобразования солнечных элементов снижается с 20%/год (без покрытия) до менее 5%/год, обеспечивая долгосрочное энергоснабжение космической станции (стабильность электропитания ≥ 99,9%).

В области баков для ракетного топлива (например, баков с жидким водородом, рабочая температура -253 ℃) обработка поверхности должна решить проблемы «низкотемпературной вязкости» и «герметизирующих свойств». Материал резервуара в основном состоит из алюминиевого сплава, в котором используется процесс «химической фрезерной пассивации»: химическое фрезерование удаляет области концентрации поверхностных напряжений за счет контроля глубины коррозии (5–10 мкм) для улучшения низкотемпературной вязкости материала (ударная вязкость ≥ 50 Дж/см² при -253 ℃); пассивационная обработка образует плотный слой пленки Cr₂O₃ для предотвращения химических реакций между жидким водородом и алюминиевым сплавом, одновременно улучшая характеристики герметизации сварных швов во избежание утечки жидкого водорода (скорость утечки ≤ 1×10⁻⁹Па·м³/с). В баках с жидким кислородом некоторых тяжелых ракет также применяется обработка поверхности методом дробеструйной обработки: дроби из быстрорежущей стали (диаметром 0,1–0,3 мм) напыляются на внутреннюю стенку бака, образуя слой остаточного напряжения сжатия глубиной 50–100 мкм, что повышает усталостную прочность бака и позволяет ему выдерживать несколько циклов запуска и восстановления давления (время цикла ≥ 10).

Технические трудности обработки поверхности в аэрокосмической промышленности заключаются в «экстремальных прорывах в производительности» и «проверке надежности»: экстремальные прорывы в производительности требуют разработки новых материалов покрытия (таких как высокотемпературная керамика и радиационно-стойкие композиты). Например, керамический верхний слой термобарьерных покрытий должен сохранять структурную стабильность при температуре выше 1500 ℃. Текущее основное покрытие YSZ приблизилось к пределу своих характеристик, а покрытие из «редкоземельного цирконата» следующего поколения (например, La₂Zr₂O₇) находится на стадии исследований и разработок, его устойчивость к высоким температурам может быть увеличена до 1700 ℃; проверка надежности требует прохождения строгих экологических испытаний (таких как 1000 высокотемпературных циклов и 10 000 часов моделирования космической среды) для обеспечения неразрушаемости покрытия в течение всего жизненного цикла космического корабля (обычно 10-20 лет), что предъявляет чрезвычайно высокие требования к стабильности процесса и контролю качества.

IV. Практическое руководство по обработке поверхностей: выбор процесса, решение проблем и обеспечение безопасности

(I) Выбор процесса: четырехэтапный отбор адаптивных

Решения

В практическом производстве выбор процессов обработки поверхности должен учитывать характеристики основного материала, требования к производительности, бюджет затрат и требования по защите окружающей среды в соответствии с четырехэтапным процессом, описанным ниже:

Шаг 1. Уточнение основных требований и характеристик основного материала

Сначала определите основные требования к характеристикам продукта (например, коррозионная стойкость, электропроводность, эстетика) и сценарии применения (например, наружное, высокотемпературное, медицинское оборудование), затем сузьте объем процесса на основе свойств основного материала (например, металл/пластик, термостойкость, проводимость). Например:

Требование: Устойчивость к коррозии, безопасность контакта с пищевыми продуктами для посуды из нержавеющей стали; Основной материал: нержавеющая сталь 304 (слабая коррозионная стойкость, не допускаются тяжелые металлы) → исключена хромсодержащая пассивация; Пассивация безхромовой солью циркония не является обязательной.

Требование: Электропроводящее электромагнитное экранирование для корпусов из АБС-пластика; Основной материал: АБС-пластик (изоляционный, термостойкость ≤ 80 ℃) → исключено высокотемпературное гальванопокрытие; Химическое никелирование (низкая температура ≤ 60℃, проводимость 10⁻⁵Ом·см) не является обязательным.

Шаг 2. Сравните производительность процесса и затраты

Основываясь на основных требованиях, сравните возможные процессы с точки зрения показателей производительности (например, срок службы в солевом тумане, твердость покрытия) и затрат (инвестиции в оборудование, себестоимость единицы продукции). Если взять в качестве примера «эстетику защиты от коррозии на открытом воздухе для дверей и окон из алюминиевого сплава», сравнение возможных процессов выглядит следующим образом:

| Кандидатский процесс | Срок службы в солевом тумане (ч) | Твердость покрытия (HV) | Стоимость единицы (юаней/м²) | Инвестиции в оборудование (10 тыс. юаней) | Экологичность |

| Порошковое распыление | ≥1000 | 150-200 | 80-120 | 50-100 | Отсутствие выбросов ЛОС |

| Анодирование | ≥800 | 300-400 | 150-200 | 100-200 | Низкое загрязнение |

| Распыление на основе растворителей | ≥600 | 100-150 | 60-80 | 30-50 | Высокий уровень выбросов ЛОС |

Если бюджет ограничен и экологичность является приоритетом, порошковое напыление – оптимальный выбор; если требуется более высокая твердость (например, для дверных ручек), предпочтительнее анодирование.

Шаг 3. Проверка совместимости процессов

Для некоторых продуктов требуется сочетание нескольких процессов (например, «напыление фосфатирования»), поэтому необходимо проверить совместимость предварительной и последующей обработки, чтобы избежать отслоения покрытия или снижения производительности. Например:

«Фосфатирование порошковым напылением» для стальных деталей: Толщина фосфатирующей пленки должна контролироваться на уровне 1–5 мкм (чрезмерная толщина может снизить адгезию покрытия), а напыление должно быть завершено в течение 4 часов после фосфатирования (во избежание ржавчины фосфатирующей пленки из-за влаги).

«Плазменная обработка вакуумного алюминиевого покрытия» для пластмасс: Мощность плазменной обработки необходимо контролировать (500-800 Вт), чтобы обеспечить шероховатость поверхности Ra 0,5-1 мкм (слишком низкая приводит к недостаточной адгезии покрытия, слишком высокая ухудшает внешний вид).

Шаг 4: Мелкосерийное пробное производство и тестирование

После подтверждения процесса проведите мелкосерийное пробное производство (рекомендуется 50–100 штук) и проверьте производительность с помощью профессиональных испытаний:

Коррозионная стойкость: испытание на нейтральный солевой туман (GB/T 10125) для регистрации времени появления ржавчины.

Адгезия: тест на поперечный разрез (GB/T 9286); отсутствие отслоения покрытия после приклеивания ленты соответствует требованиям (класс ≥ 5B).

Электропроводность: четырехзондовый метод измерения удельного сопротивления, обеспечивающий соответствие проектным требованиям (например, ≤ 10⁻⁶Ом·см для электронных разъемов).

(II) Решения общих проблем: от анализа дефектов к мерам оптимизации

В процессе обработки поверхности часто возникают такие проблемы, как отслоение покрытия, дефекты поверхности и некачественная работа, которые необходимо решать, исходя из технологических принципов:

1. Отслоение покрытия (плохая адгезия)

Распространенные причины: Масляная/оксидная осадка не удалена с поверхности основного материала; неправильные параметры процесса предварительной обработки (например, низкая температура фосфатирования); несовместимость покрытия и основного материала.

Решения:

Оптимизация предварительной обработки: материалы на металлической основе должны пройти процесс «обезжиривания (щелочной обезжириватель, температура 50–60 ℃, время 10–15 минут) → удаление ржавчины (соляная кислота 15–20%, температура 20–30 ℃, время 5–10 минут) → корректировка поверхности (фосфат титана, время 1–2 минуты) → фосфатирование», чтобы обеспечить скорость удаления масла ≥ 99%.

Регулировка параметров процесса: для катодного электрофореза необходимо контролировать напряжение (150-200 В) и температуру (25-30 ℃); слишком низкое напряжение приводит к образованию тонких покрытий и плохой адгезии, а слишком высокое напряжение приводит к растрескиванию покрытия.

Проверка совместимости: Перед распылением пластиковых базовых материалов необходимо провести «испытание на адгезию». Например, ПП-пластики сначала должны пройти плазменную обработку (время 3-5 минут), а затем на них напыляются специальные ПП-покрытия, чтобы избежать использования обычных акриловых покрытий.

2. Дефекты поверхности (пузыри, отверстия, разница в цвете)

Пузыри/проколы:

Причины: Влага/примеси в покрытии; масло/вода в сжатом воздухе при распылении; чрезмерная температура отверждения (слишком быстрое испарение растворителя).

Решения: Filter the coating through a 100-200 mesh filter and let it stand for defoaming (2-4h) before use; treat compressed air with an "oil-water separator" (moisture content ≤ 0.1g/m³); use stepwise heating for curing (e.g., pre-bake powder coatings at 60-80℃ for 10min, then cure at 180-200℃ for 20min).

Разница в цвете:

Причины: различия в покрытиях партий; неравномерная толщина распыления; колебания температуры отверждения.

Решения: Use coatings from the same batch for products of the same batch; control the spray gun distance (15-25cm) and moving speed (30-50cm/s) during spraying to ensure a coating thickness deviation of ≤ 5%; use zoned temperature control for curing ovens (temperature difference ≤ ±2℃).

3. Некачественные характеристики (плохая коррозионная стойкость, низкая твердость)

Плохая коррозионная стойкость:

Причины: Недостаточная толщина покрытия; высокая пористость конверсионной пленки; повреждение покрытия при последующей обработке.

Решения: For example, the zinc layer thickness of galvanized parts must be controlled at ≥ 8μm (salt spray life ≥ 500h); the porosity of the phosphating film must be controlled at ≤ 0.1% (detectable via oil immersion test, where pores absorb oil stains; adjust phosphating solution concentration and temperature if necessary); avoid coating areas during subsequent processing (e.g., bending, welding); if unavoidable, touch up damaged areas after processing (e.g., using special repair paint to ensure the touch-up thickness matches the original coating).

Низкая твердость:

Причины: Недостаточное отверждение покрытия (низкая температура, недостаточное время); неправильный состав покрытия (например, низкое содержание смолы); недостаточная твердость основного материала (например, мягких пластиков).

Решения: Adjust curing parameters according to coating requirements (e.g., epoxy powder coatings require curing at 180℃ for 20min to ensure a cross-linking degree of ≥ 90%); replace with high-hardness coatings (e.g., modified coatings with nano-alumina, which can increase hardness by 30%); perform surface hardening treatment on soft base materials (e.g., PP plastics) first (e.g., plasma-enhanced chemical vapor deposition to form a 1-3μm thick SiO₂ hardened layer with a hardness of up to 5H).

(III) Обеспечение безопасности: управление оборудованием, персоналом и окружающей средой

Обработка поверхности включает в себя химические реагенты (например, кислоты, щелочи, соли тяжелых металлов) и высокотемпературное оборудование (например, печи для отверждения, машины для вакуумного нанесения покрытия). Необходимо создать комплексную систему обеспечения безопасности, чтобы избежать несчастных случаев и загрязнения окружающей среды.

1. Техническое обслуживание оборудования: регулярный осмотр и профилактическое обслуживание.

Различное оборудование для обработки поверхности имеет разные приоритеты обслуживания, поэтому необходимо разработать целевые планы технического обслуживания (рекомендуются ежемесячные мелкие проверки и ежеквартальные крупные проверки):

Гальваническое оборудование: регулярно очищайте оксидные слои с анодов (например, никелевых анодов, медных анодов) (замачивайте в 10% растворе серной кислоты на 5–10 минут), чтобы обеспечить стабильную проводимость тока; еженедельно проверяйте значение pH и концентрацию ионов металлов в гальваническом растворе (например, pH раствора для никелирования необходимо контролировать на уровне 4,0–4,5, концентрацию ионов никеля на уровне 80–100 г/л) и дополнять, если этого недостаточно; заменяйте систему фильтрации (например, фильтрующие элементы) ежемесячно, чтобы избежать загрязнения, влияющего на качество покрытия.

Распылительное оборудование: очищайте сопло распылителя растворителем после каждого использования (например, водой для покрытий на водной основе, специальными разбавителями для покрытий на основе растворителя), чтобы предотвратить засорение и неравномерное распыление; еженедельно сливать воду из бака воздушного компрессора (во избежание попадания воды в сжатый воздух) и ежеквартально проверять напорный клапан (для обеспечения стабильного давления 0,5-0,8 МПа).

Высокотемпературное оборудование (например, печи для отверждения, машины для вакуумного нанесения покрытия): ежемесячно калибруйте систему контроля температуры в печах для отверждения (разница температур ≤ ±2 ℃) и ежеквартально проверяйте нагревательные трубки, заменяя их в случае старения; Заменяйте масло вакуумного насоса вакуумных лакировочных машин каждые шесть месяцев и ежемесячно очищайте вакуумную камеру (протирайте внутреннюю стенку спиртом для удаления остатков материалов покрытия), чтобы степень вакуума соответствовала требованиям (≤ 1×10⁻³Па).

2. Защита персонала: стандартизированные операции и защитное оборудование.

Операторы должны пройти профессиональную подготовку, быть знакомыми со свойствами химических реагентов и процедурами реагирования на чрезвычайные ситуации, а также быть оснащены полным комплектом защитных средств:

Защитное оборудование: при работе с кислотными/щелочными реагентами надевайте устойчивые к кислотам и щелочам перчатки (например, нитриловые перчатки), защитную одежду и очки; при работе с высокотемпературным оборудованием надевайте термостойкие перчатки (например, арамидные), чтобы избежать ожогов; включать системы вентиляции (например, вытяжные шкафы, системы подачи свежего воздуха) при работе в закрытых помещениях (например, гальванические цеха, камеры вакуумного нанесения покрытий); при необходимости наденьте противогазы (например, маски от паров органических веществ для распыления растворителей).

Стандартизированная операция: химические реагенты следует хранить отдельно (например, отдельные кислоты и щелочи, изолировать окислители и восстановители) с четкими этикетками (с указанием названия, концентрации, срока действия); следовать принципу «добавления кислоты в воду» при приготовлении химических растворов (например, при разбавлении серной кислоты медленно вливать серную кислоту в воду и перемешивать, чтобы избежать разбрызгивания); в случае утечки реагента немедленно обработать соответствующими абсорбирующими материалами (например, порошком карбоната кальция при утечке кислоты, раствором борной кислоты при утечке щелочи) и активировать аварийную вентиляцию.

3. Управление окружающей средой: очистка сточных вод, отходящих газов и твердых отходов.

Сточные воды (например, сточные воды гальванических производств, сточные воды фосфатирования), отходящие газы (например, распыляемые летучие органические соединения, отходящие газы травления) и твердые отходы (например, ведра для отходов краски, отработанные фильтрующие элементы), образующиеся в результате обработки поверхности, должны утилизироваться в соответствии с национальными экологическими стандартами (например, GB 21900-2008 «Стандарт сброса загрязняющих веществ для гальваники»; GB 16297-1996). Интегрированный стандарт выбросов в воздух Загрязнители):

Очистка сточных вод: Очищайте сточные воды гальванического производства отдельно; очищать сточные воды, содержащие тяжелые металлы (например, хромсодержащие, никельсодержащие сточные воды), посредством процесса «химического осаждения (довести pH до 8-9 с помощью щелочи для образования осадков гидроксидов) → фильтрация → ионный обмен», чтобы обеспечить концентрацию тяжелых металлов ≤ 0,1 мг/л; сначала удалите фосфатирующий шлак из сточных вод фосфатирования (осаждайте его в отстойнике и регулярно очищайте), затем доведите pH до нейтрального (6-9) и слейте или повторно используйте после обеспечения ХПК ≤ 500 мг/л.

Очистка отходящих газов: Очистка распыляемых ЛОС с помощью процесса «адсорбционно-каталитического сжигания с активированным углем» со степенью удаления ≥ 90% и концентрацией выбросов ≤ 60 мг/м³; обрабатывать отходящие газы травления (например, туман соляной кислоты) через распылительную колонну (абсорбировать раствором щелочи, pH контролируется на уровне 8-9) с концентрацией выбросов ≤ 10 мг/м³.

Обращение с твердыми отходами: Утилизируйте ведра с отработанной краской и фильтрующие элементы на квалифицированных предприятиях по переработке опасных отходов; не выбрасывайте их случайно; Опасные отходы, такие как фосфатный шлак и гальванический шлам, собирайте отдельно, прикрепляйте этикетки опасных отходов и храните их не более 90 дней во избежание вторичного загрязнения.

V. Заключение: основная ценность и принципы применения технологии обработки поверхности

В качестве «базовой вспомогательной технологии» в обрабатывающей промышленности основная ценность обработки поверхности заключается в том, что обычные материалы обладают «индивидуальными характеристиками» за счет точной модификации поверхности. Он может обеспечить соответствие посуды из нержавеющей стали требованиям безопасности при контакте с пищевыми продуктами и долгосрочному предотвращению ржавчины, обеспечить стабильную работу лопастей авиационных двигателей при температуре 1500 ℃ и позволить электронным чипам сохранять высокую надежность в условиях тенденции миниатюризации.

В практическом применении необходимо соблюдать три основных принципа:

1. Ориентация на спрос: всегда сосредотачивайтесь на сценариях применения продукта и требованиях к производительности; избегайте слепого выбора высокотехнологичных процессов (например, обычное бытовое оборудование не требует термобарьерных покрытий аэрокосмического класса).

2. Приоритет совместимости: обеспечить совместимость предварительной обработки, процессов нанесения покрытия и основных материалов, а также синергию комбинаций нескольких процессов (например, согласование параметров фосфатирования и распыления), что является ключом к предотвращению разрушения покрытия.

3. Безопасность и соответствие требованиям. Стремясь к балансу между производительностью и стоимостью, не пренебрегайте обслуживанием оборудования, защитой персонала и управлением окружающей средой, которые являются основой устойчивого развития отрасли обработки поверхностей.

Благодаря постоянному внедрению новых материалов и технологий технологии обработки поверхности будут продолжать развиваться в направлении «более экологичных, функциональных и интеллектуальных». Однако, независимо от технологических обновлений, «решение практических проблем и повышение ценности продукта» всегда будет неизменной основной целью. Для производственных предприятий освоение базовой логики и практических методов обработки поверхности станет важной поддержкой для повышения конкурентоспособности продукции и расширения границ рынка.

Компания Jinlun Magnet специализируется на исследованиях и разработках, производстве и продаже высокопроизводительных редкоземельных постоянных магнитных материалов.

-

Sales00@jlmagnet.com

Sales00@jlmagnet.com

-

+86-574-6321 2222

+86-574-6321 2222

-

+86-186 5748 2111

+86-186 5748 2111

-

№ 1658, улица "Северное Третье кольцо", город Цыси, провинция Чжэцзян, Китай, (почтовый индекс 315300)

№ 1658, улица "Северное Третье кольцо", город Цыси, провинция Чжэцзян, Китай, (почтовый индекс 315300)

Мобильный QR-код

Авторские права © Ningbo Jinlun Magnet Technology Co., Ltd. Все права защищены.

Pусский

Pусский English

English 中文简体

中文简体 русский

русский Deutsch

Deutsch 日本語

日本語 한국어

한국어